豊栄工業(本社愛知県新城市)は、金型からの離型性を改善することにより、ポリ乳酸(PLA)の耐熱グレードの成形サイクルを短縮するとともに、形状自由度を高める技術を開発した。PLAの中でも、特に耐熱グレードは離型性が悪く、実際の射出成形では成形サイクルが3分程度かかっていた。しかし、今回開発した技術を適用すると1分程度に短縮できる。数十秒のアクリロニトリル・ブタジエン・スチレン(ABS)には及ばないが、「かなりABSに迫ることができた」(同社製造部金型課課長の村井修作氏)。

圧縮空気が離型性を改善

離型性の改善は、独自の離型機構によって実現した。通常、金型から離型させる際にはエジェクタピンではじき出す。ところが、結晶化に時間がかかるPLAはそのタイミングが難しく、「早すぎるとワークが変形するし、遅すぎると金型に食い付いてしまう」(豊栄工業常務取締役の美和孝拓氏)。

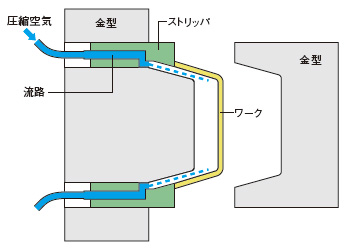

そこで、同社は3つのアプローチでこの問題の解決を目指した(図)。まず、金型内に温度センサと圧力センサを設置して樹脂の状態を把握し、最適な離型のタイミングを探った。さらに、エジェクタピンではなくワークの形状に合わせたストリッパによって、応力を分散させながらワークを押し出す。3つめとして、ストリッパ内部に流路を形成し、そこから圧縮空気をワークに吹き付け、その圧力で離型しやすくした。

〔以下、日経ものづくり2011年7月号に掲載〕