大震災からの復興を目指す今こそ、日本の製造業は自信を取り戻すべきときだ。幸い、日本のものづくりには強みがたくさんある。その代表が、加工技術だ。世界に例のない優れた加工技術を利用し、これまでにない新たな製品や部品を生み出す例が、最近、日本で相次いでいる。日本にはそれができる環境が整っているからだ。優れた加工技術を存分に生かし、不可能を可能にする設計に自信を持って挑もう。(木崎健太郎、近岡 裕)

第1部:日本の強さの源

Howの追求で未踏の価値、設計の意識が成否を左右

「日本で造られる高度な製品を支えているのは、加工技術だ」──。東成エレクトロビーム(本社東京都・瑞穂町)代表取締役社長の上野保氏は、加工技術の持つ重要性をこう強調する。長年、専門的にノウハウを積み重ねることで得られた加工技術は簡単にまねのできるものではないばかりか、依然として発展を続けている。

本誌がニュース配信サービスの読者を対象に実施した加工技術に関するアンケート調査の結果も、同氏の主張を裏付ける。「加工技術力は、日本メーカーの競争力の源泉になっていると思うか」との問いに対し、「思う」を選んだ回答者が、実に95.7%に達した。

同配信サービスの読者は、ほとんどが第一線で働く技術者であり、業務上、何らかの形で加工技術にかかわる人が多い。すなわち、加工技術はプロが認める日本の競争力の源泉ということになる。

〔以下、日経ものづくり2011年6月号に掲載〕

第2部:(1)樹脂と金属/無機材料の一体物

強固に分子同士を結合

ホンダの燃料電池電気自動車(EV)「FCX」のキャパシタのキャップに、アルミニウム合金とポリフェニレンサルファイド(PPS)を接着剤なしで接合する技術が使われている(図1)。このキャップは、正極と負極を絶縁しつつ保持する機能が求められ、かつキャパシタ内部にある電解液を漏らさないだけの高い密封性が必要になる。そこで選ばれたのが、アルミ合金と樹脂の分子同士を結び付ける「TRI(トライ)システム」だ。東亜電化(本社盛岡市)が開発した。

FCXの封口板のような部品は、複数の部品のカシメで組み立てるが、金属と樹脂を直接接合することで「部品数が半分くらいになり、コスト面でもメリットがある」(東亜電化代表取締役社長の三浦宏氏)。

〔以下、日経ものづくり2011年6月号に掲載〕

第2部:(2)曲がった樹脂製配管

「発砲成形」で樹脂に空洞

図2は、エンジンの冷却水を流す配管(以下、冷却水配管)。ヤマハ発動機が2輪車「YZF-R1」に採用した。全長は約500mmで、内径が23mm、外径は26.4mmとなっている。3次元的にくねくねと曲がったこの配管を、樹脂を使って加工する方法を確立したのがRP東プラ(本社大阪府吹田市)だ。ここまで曲がりくねった樹脂製配管は、これまで存在しなかった。

通常、エンジンの冷却水配管には機械構造用炭素鋼鋼管(STKM)など金属製パイプを使う。加工が簡単な上にコストも安いからだ。だが、これを樹脂製に替えることで、大幅な軽量化を実現できる。現に、ヤマハ発動機の樹脂製冷却水配管は約150gと、約400gだった従来のSTKM製冷却水配管に対して質量を1/2以下にしている。

〔以下、日経ものづくり2011年6月号に掲載〕

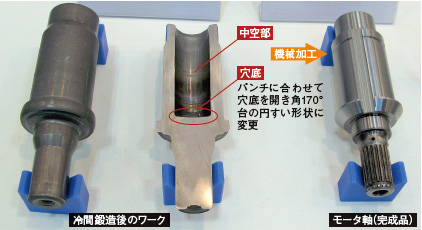

第2部:(3)動力伝達用の中空軸

設計変更で冷間鍛造適用

図3はモータ軸、図4は発電機の軸だ。中空形状にして軽量化を図った両軸は、トヨタ自動車のハイブリッド車(HEV)である3代目「プリウス」のハイブリッド・システムに組み込まれ、38.0km/L(10・15モード)と優れた低燃費を支えている。共に鋼製で、冷間鍛造で加工する。加工を手掛けるのは、自動車部品メーカーである津田工業(本社愛知県刈谷市)だ。

同社が冷間鍛造に力を入れるのは、最終形状に近い形に仕上げるネットシェイプ加工に適するからである。機械加工による取りしろが減り、材料の歩留まりが向上することから、コスト削減につながりやすい。事実、津田工業のモータ軸では従来に比べてコストを15%、発電機の軸では30%削減した。つまり、同社が加工するこれらの軸は、軽量化という新たなハイブリッド・システムのニーズを満たしながら、同時にコスト削減を実現しているのである。

〔以下、日経ものづくり2011年6月号に掲載〕

第2部:(4)樹脂とゴムの一体物

架橋反応で接着剤不要に

ゴム材料は耐摩耗性や緩衝性などの特徴を生かせる用途に使われ、他の材料では代用が難しいことが多い。しかし、ゴムは周囲の部品への取り付けに難点がある。一般的にはゴムを金属に接着剤で留めて使う例が多いが、金属部分の質量がかさむ上、接着剤が劣化する危険がある。ゴムをエラストマで代用すれば、金属部品を樹脂に代えて軽量化を図れるものの、エラストマは耐摩耗性や緩衝性などの物性においてゴムに遜色があることがある。

このジレンマを解消するには、ゴムと樹脂を直接接合できればよい。分子レベルで両者を接合させようというアイデアは、以前から樹脂材料メーカーのダイセル・エボニック(本社東京)が保有していた。しかし、工業用途で実用化するには、現実の場面でさまざまな試行錯誤が必要になる。この試行錯誤を手掛けて、実用的な加工技術として確立したのが中野製作所(同)の「ラジカロック」である。

第1部で紹介したように、ニューバランスジャパン(同)はラジカロックをランニングシューズのハイエンドモデルに応用し、従来のウレタン樹脂(エラストマ)をゴムに代えることで性能を向上させた。

〔以下、日経ものづくり2011年6月号に掲載〕

第2部:(5)ウエルドとソリ解消

金型の要所を温度調整

図5は、外観品質に優れるカー・ナビゲーション・システムの前面パネル。ポリカーボネート(PC)/アクリロニトリル・ブタジエン・スチレン(ABS)アロイを使って射出成形した後、ピアノのような光沢を放つ黒い塗装で仕上げた。だが、外観品質に優れるのは塗装したからだけではない。この前面パネルには、通常の射出成形品には発生するウエルドラインがないのである。

ウエルドラインとは、金型内の異なる経路から流れてきた溶融樹脂が合流する場所に形成される「V」字形の溝(空間)のことだ。この溝がある程度深く広いと、塗装しても表面にうっすらと筋が残る。これでは顧客からのクレームを受ける恐れがあり、特に高級カーナビでは許されない欠陥だ。

〔以下、日経ものづくり2011年6月号に掲載〕

第2部:(6)異種樹脂の一体物

熱板を2枚使用して溶着

クルマを中心に、樹脂の採用による軽量化が進んでいる。金属を樹脂に置き換えたときは金属と樹脂の接合も課題になるが、異なった樹脂同士を強固に接合する技術も必要になる。例えば、透明な樹脂と不透明な樹脂を併用したいというように、部位によって使いたい樹脂が異なるはずだからだ。

ムネカタ(本社福島市)が開発した「SDH溶着」は、異なった種類の樹脂を溶着する技術。つまり、融点の異なる樹脂を互いに半ば融かした状態で突き合わせ、接合するものだ。当たり前のようでいて、今まで異なった種類の樹脂を溶着で接合する技術は実用化されていないという。

〔以下、日経ものづくり2011年6月号に掲載〕

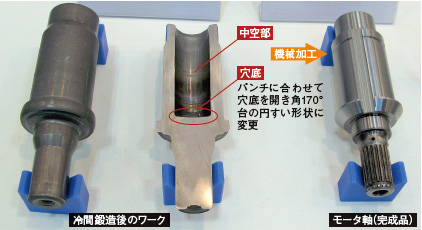

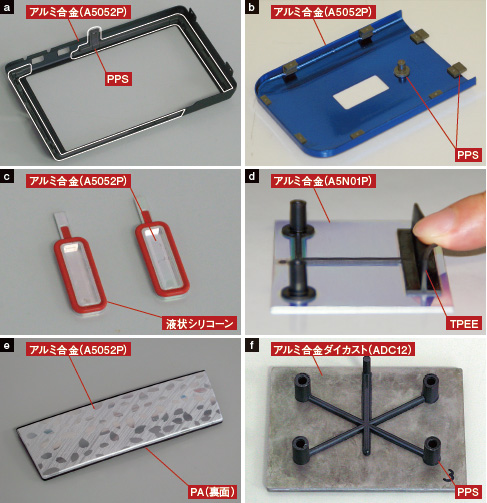

第2部:(7)アルミ合金と樹脂の一体物

入り組んだ孔に樹脂が絡む

図6(a)は、デジタルカメラの背面側の筐体。ソニーが「DSC-TX7」に採用したものだ。枠状になったアルミニウム合金(A5052P)製筐体の内側に、液晶パネルを位置決めして固定するための樹脂部品がある。線膨張係数をアルミ合金に近づけるためにガラス繊維を30質量%含ませたポリフェニレン・サルファイド(PPS)製部品だ。

これらの筐体と樹脂部品は強固に接合されている。だが、接着剤も両面テープも使っていない。外観から容易に分かるように、ねじなどの締結要素もない。アルミ合金と樹脂が直接結合しているのだ。余計なものを介さない分、薄くてスタイリッシュなデザインの設計が可能となった。

アルミ合金と樹脂を一体成形するこの技術は、コロナ工業(本社東京)が開発した「アルプラス」だ。接合強度は「母材である樹脂の強度と同程度。

〔以下、日経ものづくり2011年6月号に掲載〕

第2部:(8)異種材料の一体物

溶接で樹脂も固定

銅合金とステンレス鋼、銅合金とアルミニウム合金といった異種金属を用いる部品の製造に、電子ビームによる溶接を使う実績が増えている。東成エレクトロビーム(本社東京都・瑞穂町)は三菱電機や独SteigerwaldStrahltechnik社の電子ビーム加工装置を用い、銅合金やステンレス鋼の他にタンタル合金、タングステン合金、鉄ニッケル合金なども溶接している。

異種材料の溶接が使えると、別々に仕上げた加工品を最後につなぎ合わせて仕上げることができる。高価な材料を一部だけに使うことで、コストの削減を図れることもある。他の異種材料の接合方法に比べて有利な点は、薬品などを使った前処理が不要になる場合があることだ。

〔以下、日経ものづくり2011年6月号に掲載〕

第2部:(9)アルミ鋳造の強度部品

低圧鋳造とダイカスト融合

トヨタ自動車がアルミホイールの強度基準の引き上げを検討している」。こう語るのは、藤野技術コンサルタントの藤野清氏だ。同氏は宇部興産の元専務で、油圧プレス機やダイカストマシンなどを開発して機械部門を拡大させるとともに、アルミホイールを生産するユーモールド(後の宇部興産ホイールだが、2011年3月に解散)を立ち上げた実績を持つ。

数年前、米国の高速道路において走行中のクルマが縁石に乗り上げてアルミホイールが破損する事故が相次いだ。この事態を受けて、トヨタ自動車がアルミホイールの安全性を強化しようとしているというのだ。「2011年秋に発売予定の高級車『レクサス』の次期モデルに、新たなアルミホイールを搭載すると聞いている」(同氏)。

〔以下、日経ものづくり2011年6月号に掲載〕

第2部:(10)棒材と板の一体物

「一筆書き」で複雑成形

自動車のボディのドア開口部に装着して、閉まった状態のドアを受ける「ドアストライカ」という金具がある。機能を発揮するのはコの字形のフック部分で、別にボディに取り付けるためのねじ穴が開いた板金部分が付く。従来はフック部を板金部品にカシメて造っていた。つまり、線材をプレスで曲げた部品と、板金をプレスで成形した部品が必要だった。

丸武部品(本社静岡県磐田市)は、このドアストライカの形状を題材に、金属線材から複雑な形状を冷間鍛造で成形する「一筆書き鍛造」技術のサンプルを作製した。1本の線材を複雑に曲げて造っており、板金部品に相当する部分の形状も線材を曲げたものでカバーした。従来2部品だったものを1部品にして、接合のための工数と時間を節約できるようにしている。作製したドアストライカ形状を裏から見ると、「一筆書き」の状況がよく分かる。

一筆書き鍛造は、このドアストライカのように、棒状の部分が機能を持ち、それを他の部分が支えるような金属部品での応用が考えられる。

〔以下、日経ものづくり2011年6月号に掲載〕

第2部:(11)板金とパイプの一体物

薄板を絞って「角」を生やす

自動車の燃料タンクは、板金部品のプレス加工で造ることが多い。燃料タンクに限らず、液体を入れる機能を持つ部品では、できるだけ継ぎ目を少なくするのが好ましい。継ぎ目が少ない方が、そこから液体が漏れる恐れがなくなり、信頼性が高まるからだ。ただし、強度を保ったまま軽量化のためになるべく壁を薄くするように、板金を使いたい。

さらに、タンクには液体を出し入れするためのパイプや開口部が必要だ。このパイプや開口部の口金は本体とは別に造って、ロウ付けや溶接で接合するのが普通。だが、それだけ部品数は増え、接合のための工数も増える。

パイプ部分や口金を本体と一体で成形できれば、製品も工程も大きく単純化できる。そこで、富士金属(本社大阪府豊中市)は、板金トランスファプレスの技術を追求し、板金からパイプ状の突起を生やすような「超深絞り加工」を実現した。

〔以下、日経ものづくり2011年6月号に掲載〕