今回は、外注先から仕入れた部品を削減する工夫を学ぶ。取り上げるのは前回(2011年2月号)に引き続き、減速機付きモータなどを開発・設計・製造・販売するシグマー技研の例だ。

山田日登志氏は、モータ組立工程の「レイゾウコ」の前にいた。レイゾウコとは、その日にその工程で必要な部品を置いて管理する場所のことだ。

「このモータのケースはどっから来たのや? そこへ案内してくれ」

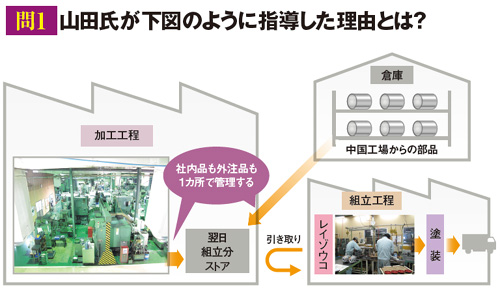

山田氏が言うと、同社のスタッフは別の棟にある加工工程へ案内した。入り口付近に、翌日に組立工程で使う部品を置く「ストア」(物の置き場)が設けられていた。組立工程の人は、前日の夕方にここから翌日分の部品を持っていく。ところがこの時、翌日分のケースは置かれていなかった。

「明日は中国工場から仕入れた物を使うもんで、まだ倉庫にあります」

「それじゃあ、あかんなぁ」

山田氏はこの後、中国からの部品も社内生産の部品と同じ場所で管理するよう指導した。それはなぜか。

〔以下、日経ものづくり2011年3月号に掲載〕