日産が発売した電気自動車(EV)「リーフ」。主戦場である米国カリフォルニア州では、実質166万円(補助金込み)という低価格で買える。大胆な価格設定を可能にしたのは、電池の量産規模の拡大や、既存車両とエアコン・ブレーキで部品を徹底して共用するなどの低コスト化。2012年には他社のEVの商品化が本格化するが、リーフの価格は新規参入組の脅威になりそうだ。

Part 1:ZEV規制が各社の参入を後押し

米国で“実質価格166万円”を実現 市場の主導権狙う日産

国内の大手自動車メーカー各社が2012年に電気自動車(EV)の生産規模拡大や新規投入を計画する。主戦場は、ZEV(Zero Emission Vehicle)規制でEVの販売を義務付ける米国。EVの量産で先行する日産は、米国向けリーフの価格を、日本よりも108万円低く設定した。補助金などを考慮すればユーザーが負担する実質価格は約166万円という安さだ。リーフの戦略的な値付けは、ZEV規制の対象にならないメーカーまで巻き込み、価格競争を激化させる。

2012年、国内の大手自動車メーカーが一斉に電気自動車(EV)事業を本格化する。先行する日産自動車は2010年12月に発売した「リーフ」を含むEVの量産規模を5万台から一気に20万台に拡大する。

これまでにEVを限定的に商品化していたホンダやトヨタ自動車も、それぞれ「フィットEV 」、「iQ EV」「RAV4EV」を投入して本格参入する計画だ(表)。トヨタはiQ EVの生産台数を、年数千台と試算している。

後述するが、EVの主戦場は日本でも欧州でもなく、米国だ。これまでEVの投入に否定的だったホンダやトヨタまでが市場参入を決めた背景には、年々厳しさを増す米国カリフォルニア州のZEV(Zero Emission Vehicle)規制がある。同規制は、同州で年間の販売台数が6万台以上の大手自動車メーカーに対して、一定の比率をEVや燃料電池車(FCV)などのZEVにすることを義務付けたもの。

Part 2:電動パワートレーンを安く作る

電池は量産規模を追求 モータは部品を小さく薄く

EVの低コスト化は、電池やモータ、インバータなど電動パワートレーンをいかに安くするかがカギとなる。特に高コストなのが電池。各社はグループ内での共用や複数車種で使うなどでコストを抑える戦略だ。リーフの駆動用モータは、渦電流の発生を抑え本体を小型化して材料コストを減らす。トヨタとホンダは、既存車種と駆動用モータを共用化し、開発コストを低くしている。インバータは、高価なパワー半導体の面積をなるべく少なく設計した。

電気自動車(EV)の低コスト化は、電動パワートレーンの主要部品であるLiイオン2次電池や駆動用モータ、インバータをどこまで安くできるかがカギを握る。各社は、グループ内での量産規模の拡大や高効率化でコストを抑える戦略だ。

特に各社が取り組みを強化しているのが、Liイオン2次電池。日産とフランスRenault社は、両社で共通の電池を使うことで、電池の量産規模を拡大する。具体的には、日産とNECグループの合弁会社であるAESC(オートモーティブエナジーサプライ)が2010年秋から座間事業所で製造している電池を、2012年からは世界各地で生産し、2015年には年間でEV50万台相当の電池の生産体制を整える計画(図1)。車載向けLiイオンメーカーとしては世界最大規模である。

Renault社の電池の低コスト化にかける要求は高い。同社は従来、AESC製の電池を使うと表明していたが、2010年末に韓国LG Chem社から電池の供給を受ける契約を結んだ。

Part 3:既存部品を活用した補機類

エアコンの室内ユニットを小型車と共用 ブレーキは負圧ブースタを電動化

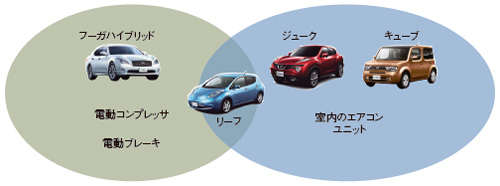

電気自動車(EV)はエンジンがないためエアコンやブレーキなど補機類も変わる。システム全体を新設計すれば、車両価格が上昇してしまう。リーフは、ハイブリッド車(HEV)だけでなくエンジン車まで含めて部品や機構を共用化してコストを抑えた。エアコンは、電動コンプレッサや室内ユニットを他車と共通化している。ブレーキは、負圧ブースタを電動化して実現する。HEVと部品を共有してコストを下げた。

電気自動車(EV)では、エアコンやブレーキなど補機類も変わる。EVは、エンジンを搭載しないため、これまでのようにエンジンの駆動力で補機類を動かせないからだ。システム全体を新設計すれば、大きなコストアップになってしまう。量産車を目指す「リーフ」には受け入れられない。

リーフでは、必要な部品だけを新開発し、そのほかの部品はできるだけ既存の車種と共用化することでコストを抑えた(図2)。 新設計した部品は、電動コンプレッサやPTC(Positive Temperature Coefficient)ヒータ、電動ブレーキユニット。これらの分はコストアップになってしまうが、電動コンプレッサと電動ブレーキはハイブリッド車(HEV)「フーガハイブリッド」と共用化した。また、エアコンの室内ユニットはBプラットフォームのエンジン車と共用することでコストを抑えている。

Part 4:ITシステムは汎用品を搭載

カーナビや通信の機能は絞ってもEVの利便性は確保

電気自動車(EV)は航続距離が限られるが、街中の充電インフラは十分に普及していない。電池の残量が少なくなったときに、充電スタンドの場所を確認できないと不便だ。カーナビや通信モジュールなどを搭載し、充電スタンドの位置情報を確認できる。将来、サーバに蓄積したデータを基に、電池の2次利用や坂道を含めた航続距離の算出ができるようにする計画。リーフで使った電池を家庭用などに再利用できれば、ユーザーのコスト負担を軽減できる可能性がある。

電気自動車(EV)の航続距離は、ガソリン車の約600~1000km程度に比べて、最高でも200km程度と短い。それにもかかわらず、街中に配置されている充電スタンドの台数は、限られている。EVを快適に使うには、必要なときに最新の充電スタンドの位置情報を入手する必要がある。

このため「リーフ」は、カーナビや通信モジュールなどのITシステムを標準搭載した。こうした装備はオプションであることが多いエンジン車と比べると、ITシステムはコストアップになる。それでもカーナビの機能を優先順位を付けて絞り込むことや、汎用の通信モジュールを採用することで、コストアップを抑えた。

ITシステムを使えば、ユーザーは乗車中に充電スタンドの最新の位置を確認できる(図3)。また、外出先から携帯電話で駐車しているリーフの電池の残量や充電の進捗状況の確認も可能。充電が完了すれば、手持ちの携帯電話にメールで知らせる。タイマー設定による充電機能を使えば、深夜充電を利用して電気代を抑えることもできる。EVは充電作業を頻繁に行う必要があるが、ITシステムを用意することで、航続距離が短いことや日常的な充電作業が必要なEVの短所を補い、ユーザーの利便性を確保している。