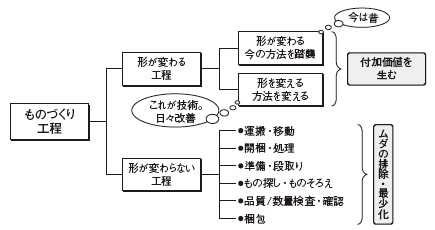

トヨタ自動車には、具体的なムダを指摘した「7つのムダ」という名言がある。これには全く同意するが、私はもっと端的に「形の変わらない工程はムダ工程」と言い切っている(図)。

作業現場に行ってみると、作業者が何を目的に歩いているのか分からない工場が日本にはうじゃうじゃある。中国の作業者の10倍以上の給与をもらっている作業者がムダに歩き回っているのだ。これでは、この円高に勝てるはずがない。

原因は、作業者に対し(1)時間(分)別の作業指示を出していない、(2)標準作業で仕事の指示を出していない、ことにある。これは、管理者の問題だ。何時に何をしていれば正常なのかの指示がないのだ。ムダに歩いているくらいならまだしも、作業者が消えている工場さえある。「うちに限って、そんなことはない」と自信をのぞかせる工場長さん、現場に足を運び、そこの監督者に「ここには何人の作業者がいるのか」とお尋ねになるといい。きっと、その人数分はいないと思う。

現場を離れていた作業者に聞くと、「○○を引き取りに行っていた」「○○を探しに行っていた」「○○を届けに行っていた」などと答える。本人は「働いている」つもりなのだが、私に言わせると「動いている」だけ。「働いている」わけではない。

働くとは、お金を稼ぐこと。お金を稼ぐとは、付加価値を付けること、別の言い方をすれば、形が変わっていくことだ。動いているだけでは、決して形は変わらない。要は、付加価値を生まないのだから、働いていないも同然といえる。

そもそも、作業者に対しては、「考えさせない」「探させない」「測らせない」の3原則がある。これを実現するのはスタッフの仕事だ。もし、作業現場で3原則が破られていたら、それはスタッフの怠慢と言い切ろう。

〔以下、日経ものづくり2010年12月号に掲載〕

VPM技術研究所 所長