2010年12月、日産自動車が電気自動車(EV)「リーフ」を発売する。EVの本格的な普及を狙う初めての車種として世間の耳目を集める。これでEVブームはさらに加熱するだろう。事実、世界のEVの発売計画は増加する一方だ。こうした中、新たなビジネスチャンスをつかもうと、EV用部品・材料の開発に力を入れるメーカーが目立ってきた。これまで培ってきた技術やノウハウを基点にさらに高みをゆくことで、中国メーカーに負けない競争力ある部品・材料の開発を目指す。日本に今、有望な市場が誕生しつつある。(近岡 裕、高田憲一、池松由香)

Part 1:千載一遇

電動化の流れを捉えよ

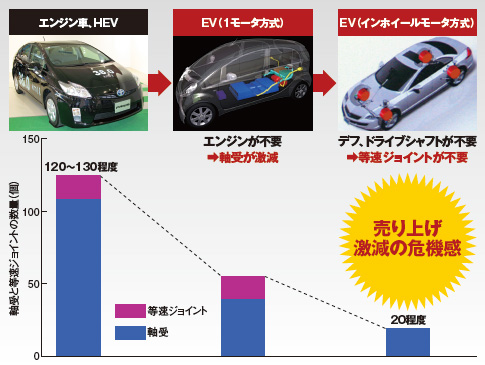

「EV化に危機感を覚えている」。NTN会長の鈴木泰信氏は、自動車業界で急速に進む電気自動車(EV)への動きに不安を抱く。同社はハブベアリング(軸受)で世界第1位、等速ジョイントでは同2位を誇り、2011年3月期(2010年度)の売上高は5000億円超を見込む自動車部品メーカーだ。盤石に思えるNTNが危機を感じるのは、クルマの主流がハイブリッド車(HEV)を含むエンジン車からEVに代わる時代が到来すれば、現在同社の屋台骨となっている商品、すなわち、軸受と等速ジョイントが激減するとみるからである(図1)。

〔以下、日経ものづくり2010年12月号に掲載〕

Part2:挑戦者たち

カーエアコン〔三菱重工業〕●エンジン消えてヒーター現わる

「ロシアでEVは普及しない」と、EVにかかわる技術者は口をそろえる。その理由は単純、寒いからだ。 EV向け部品・ユニットで熱い注目を集めているのが、カーエアコンである。通常のエンジン車のエアコンは冷房専用。エンジンの駆動力でコンプレッサを回し、熱交換によって冷房を行うヒートポンプ式だ。暖房にはエンジンの排熱を利用しており、この2つのシステムの組み合わせでカーエアコンは構成されている。こうした冷房と暖房をEVでいかに実現するかで激しい競争が起きているのだ。

そもそもEVにはエンジンがないので、エンジン車の方法が使えない。EVにもモータや2次電池などの熱源はあるが暖房に使うには熱量が足りない。そのため、2次電池に蓄えた貴重な電力を冷房と暖房に回さなければならない。特に暖房が問題で、外気温が-10℃になるとヒーターの電力消費で1充電当たりの航続距離が半分になるといわれている。だから、ロシアのように寒い地域ではEVは普及しない、といわれるのである。しかし、これは、効率を劇的に高めたカーエアコンに対して強いニーズがあることの裏返しにほかならない。

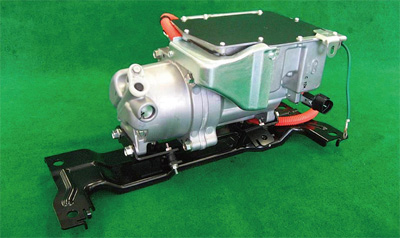

三菱自動車の軽自動車タイプのEV「i-MiEV」は、電力をエネルギ源とした、ヒートポンプ方式の冷房専用エアコンとヒーターを組み合わせたものを搭載する(図2)。供給するのは三菱重工業だ。

〔以下、日経ものづくり2010年12月号に掲載〕

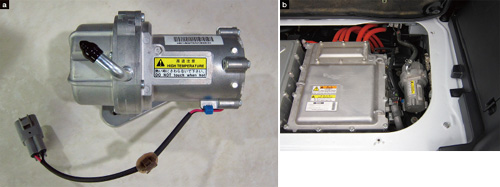

電動真空ポンプ〔ミクニ〕●無潤滑が絶対条件、心臓部はカーボンで

自動車向けに燃料噴射装置や吸気マニホールド、ポンプ類を製造するミクニは、三菱自動車の軽自動車タイプのEV「i-MiEV」に搭載する電動真空ポンプを供給している(図3)。電動真空ポンプは、ブレーキの踏力をアシストする真空倍力装置に負圧を供給するポンプだ。

一般のエンジン車は、エンジン吸気やエンジンの動力で駆動する機械式ポンプで負圧を作るが、エンジンがないi-MiEVにはその方法が使えない。このため、電力で真空ポンプを駆動するわけだ。

EV向け電動真空ポンプの開発に関し、三菱自動車からミクニに声が掛かったのは2006年。当時、EVの注目度は低く、エコカーといえばHEVやFCVという時代だった。加えて、三菱自動車が当時予定していた生産台数は、現在の生産台数よりも大幅に少なく、開発投資が回収できない可能性もあった。しかし、ミクニに迷いはなかった。

〔以下、日経ものづくり2010年12号に掲載〕

インホイールモータ〔トヨタ自動車〕●既存のサスに収まる省スペース設計

「多種多様なサスペンション(サス)に搭載できるものを造りたい」。トヨタ自動車でインホイールモータの開発を手掛ける、シャシー開発部シャシー先行開発室主査兼BR-EV開発室主査の村田智史氏はこう語る。インホイールモータとは、その名の通りモータをホイールに組み込むのだが、現行のエンジン車のホイール内に収めきることは難しい。サスペンションやブレーキなどと干渉する可能性があるからだ。

ここでインホイールモータを優先し、専用の大きなホイール室を設けるという考え方もある。サスペンションやブレーキ部品の取り付け位置などをずらすのだ。だが、同社はその方法を採らない。理由は、(1)サスペンションやブレーキの感触を含めた性能が変わり、設計の見直しを迫られる、(2)インホイールモータを搭載できる車種が専用ホイール室を持つものに限られる、という2つの問題があるからだ。

1990年からインホイールモータの開発を進めてきたトヨタ自動車だが、これまでは空間に比較的余裕がある後輪のトーションビーム式サスペンションにしか搭載できなかった。EVはもちろん、HEVやFCVの駆動源として、あるいは前部エンジン前輪駆動(FF)車の後輪や前部エンジン後輪駆動(FR)車の前輪に組み込んで4輪駆動化するなど、将来的にインホイールモータを幅広く使うことを想定すると、サスペンション方式に関係なくそのまま組み込めるインホイールモータが望ましい。

〔以下、日経ものづくり2010年12月号に掲載〕

樹脂部品〔三菱ケミカルHDグループ〕●熱を逃がさない、車体を魔法瓶に

三菱化学四日市事業所(三重県四日市市)のケミストリープラザには、2人乗りのEVコンセプトカーが展示されている。質量は490kg。三菱化学を傘下に持つ三菱ケミカルホールディングス(HD)グループの材料技術を結集し、究極の軽量化を実現したものだ。

シャシーにはCFRP(炭素繊維強化樹脂)を、窓や天井にはポリカーボネート(PC)グレージングを採用。外板には低線膨張係数のポリプロプレン(PP)などが使われている。リチウム(Li)イオン2次電池を搭載しており、実際に走らすこともできる。そのLiイオン2次電池に使われている正極材料や負極材料、電解液、セパレータもグループの製品である。

同プラザは顧客の課題解決を支援するために2008年10月に開設された。グループが持つ技術や製品を紹介すると共に、それらを活用して実際に顧客の課題を解決した事例を展示している。EVコンセプトカーは同プラザの開設の直後に、目玉として製作されたものだ。

〔以下、日経ものづくり2010年12月号に掲載〕

モータ・ドライブ・システム〔安川電機〕●巻き線の切り替えで最高回転数が2倍

実走行において、いかに高い効率(実走行効率)で回すか。これが、EVの駆動用モータに求められる機能面での最大の課題だ。

EVで高い走行性能を実現するには、駆動力となるトルクと車速を生む回転数を十分大きくする必要がある。だが、高トルクと高回転数を1つの駆動用モータで満たすことは難しい。両者がトレードオフだからだ。そのため、一般にモータは低速用と高速用に分かれている。低速用モータは高トルクだが低回転数であり、高速用モータは高回転数だが低トルクという特徴を備える。

EVに採用するにはどちらも物足りない。両モータを駆動用に搭載するEVを検討するメーカーもあるが、コストが跳ね上がる。多くの場合、それは許容できないから、高トルクを重視して低速用モータを採用し、最高回転数を引き上げる方法を採る。

〔以下、日経ものづくり2010年12号に掲載〕

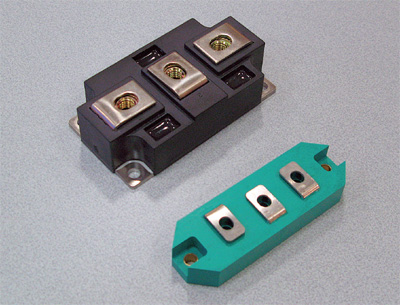

ダイオード・モジュール〔富士電機HD〕●SiCで電流密度を高めて体積を1/4に

駆動用モータを制御するパワー・コントロール・ユニット(PCU)は、高効率かつ軽量化に向けて開発が進んでいる。いずれもガソリン車の燃費に相当する「電費」を改善し、EVの航続距離の延長に寄与するからだ。開発の主眼は、キーデバイスであるパワーモジュールに置かれている。これは、整流素子であるダイオードと、スイッチング・デバイスのトランジスタの2つのパワー半導体(チップ)を組み込み、回路基板などを加えて一体化したものだ。

2010年9月、富士電機ホールディングス(HD)はシリコン・カーバイド(SiC)製ダイオードから成るモジュール(ダイオード・モジュール)を開発した(図4)。パワーモジュールのうち、まずはダイオード・モジュールをSiC化する技術を確立したのだ。耐圧1200V、電流400A級のタイプで、特徴は従来のシリコン(Si)製ダイオード・モジュールと比べて体積を1/4に小型化したことだ。ここには、深掘り型開発と組み合わせ型開発の両アプローチが見られる。

〔以下、日経ものづくり2010年12月号に掲載〕

磁性材料〔NECトーキン〕●ナノ結晶で鉄損がケイ素鋼板の1/2以下

EVには多くの磁性材料を使用する。例えば、駆動用モータのロータとステータの鉄心(コア)や、高調波電流のカットや直流電流の平滑・昇圧に使うリアクトルなどだ。これらの磁性材料は、使用中に磁束が通ると磁気損失(鉄損)を生じ、熱に変わる。これにより、効率が落ち、放熱部品や冷却装置の追加にもつながって、車両質量やコストの増加を招く。

この課題を解決すべく、新たな磁性材料である、鉄(Fe)基ナノ結晶磁性材料「センティクスIII」を開発したのがNECトーキンだ(図5)。特に、磁束が通るときの通りやすさを示す透磁率に優れる。これは磁束の通過に対する抵抗が小さいことを意味し、鉄損の発生を小さく抑えることができる。

〔以下、日経ものづくり2010年12月号に掲載〕

ドアパネル〔JSP〕●発泡ポリ乳酸で7kgの軽量化

発泡樹脂メーカーのJSPは、自動車業界の軽量化ニーズに応えるべく、鋼板製に比べて約7kgの軽量化を実現する樹脂製ドアパネルを日本ユピカと共同で開発した(図6)。

JSPにとってEV市場への参入は、挑戦というより必然だ。同社が継続的にビジネスを拡大するには、主力の発泡材を採用してもらえる分野や製品を広げていくほかはない。自動車分野では既に、衝撃吸収目的でバンパコア材に、軽量化目的でトランク床下の収納ボックスなどに活用されている。しかし、現状ではどれも、車体本体というより周辺部材に近い部品ばかりである。この領域を、ドアパネルなど車体本体の領域にまで広げたい。JSPがそう考えるのは、ごく自然の流れだ。

発泡体の使用領域を広げるという方向は、自動車メーカー側のニーズとも合致している。自動車の電子化が避けられない中、航続距離を伸ばす上でより軽い素材は、のどから手が出るほど欲しいからだ。

〔以下、日経ものづくり2010年12月号に掲載〕

Part3:羅針盤

見えてきた宝の山

EV用部品・材料の開発は緒についたばかり。Part2では大手企業の部品・材料を紹介したが、大手だけで全領域を網羅できるわけではない。エンジン車向けとは異なる技術が必要なケースが多いこともあって、未開拓の開発分野はまだまだたくさん残っている。これまで本誌が取材で得た、今後有望と思われるEV分野の部品・材料、技術や開発テーマなどをここで一気に紹介しよう。

〔以下、日経ものづくり2010年12月号に掲載〕

Part4:電動化を語る

EV vs. HEV? 本質は…

「排ガスゼロのEVは大成功する」日産自動車社長兼CEOのCarlos Ghosn氏

私たちの技術とノウハウの源泉は日本にある。開発部門も、最高の工場もそろっているからだ。だから、付加価値の高いEVや2次電池の生産は日本を外しては考えられない。

巨大自動車グループの間では、「技術」「ブランド」「コンセプト」が競争の基軸になっている。トヨタ自動車がHEVを発売して何が起きたか。(新技術で実現したHEVというコンセプトが評価されて)技術力に優れ、環境を大切にする企業というブランドを定着させることができた。この事実が「技術」「ブランド」「コンセプト」を柱とする、現在の自動車業界の競争原理を明確に示している。

〔以下、日経ものづくり2010年12月号に掲載〕

トヨタ自動車常務役員の嵯峨宏英氏

最近、世界で起きているEVブームは、技術を踏まえたものなのだろうか。

トヨタ自動車は1995年以来、SUV「RAV4 EV」を市場に導入してきた。1999~2006年には小型コミューター「E-com」を開発し、社内外で実証試験を行ってきた。ずっとEVの開発を続けているのだが、タダで提供しても乗ってもらえないような状態だった。

クルマの開発を預かっている立場からすると、やはり、お客様に選んでいただけるかどうかが最も重要なポイントとなる。だが、お客様にEVを選んでいただくことは、そう簡単なことではない。

〔以下、日経ものづくり2010年12月号に掲載〕