許容される寸法や形状のバラつきを指定する公差は、製品の品質とコストを決める重要なファクターだ。公差を厳しくすれば設計時に想定した性能や機能を実現しやすくなるが、逆に、加工や組み立て、検査に要するコストは往々にして高くなる。

適切な公差を図面で指示することは、ものづくりをする上で当然のはずだが、実は近年、公差が不適切だったことに起因した不具合が目立つようになってきた。背景としては、流用設計の増加や後工程への過度な依存によって公差設計のスキルが低下していること、それにもかかわらず、より厳密な公差指示が求められる海外メーカーなどに外注する機会が増えていることなどが挙げられる。

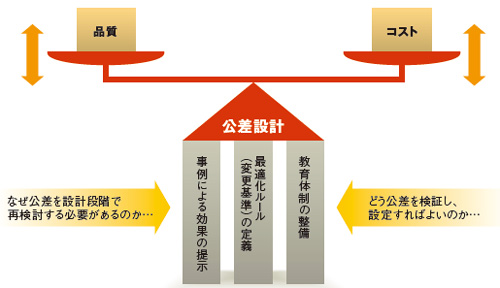

このような危機的な状況を克服するために、設計者の公差設計スキルの向上や公差設計プロセスの再構築に取り組むメーカーが増えてきた。適切な公差を設定できれば、品質を維持しながらのコストダウンも期待できる。3次元CADの利用が広まったことで、各部品の公差がアセンブリに与える影響を3次元モデルを使って検証する公差解析ツールを利用しやすくなったことも、公差設計への取り組みに追い風として吹く。

設計者への動機付けから

公差設計を実施することによって品質とコストのバランスを最適化できることはなんとなく分かっても、実業務の中に定着させていくのはなかなか難しい。今の公差のどこが悪いのか、公差設計に手間をかけることでどのような効果が得られるのかが具体的にイメージできないことに加え、実際に公差設計をしようとしても、その方法が分からなくなっているからだ。

これらを解決するためには、大きく3つの取り組みが必要になる(図)。

〔以下、日経ものづくり2010年5月号に掲載〕