日本製造業が誇りとしてきた「品質」が揺らいでいる。厳しさを増した顧客からの要求、グローバル化に伴うきしみ、複雑化する製品に潜む危うさ──。北米でのリコールに端を発したトヨタ自動車の一連の問題は、日本が守るべき「品質」が新たな局面に突入したことを示唆している。これからの時代に求められる品質とは何か、我々は何をすべきなのか。製造業を取り巻く現状を見つめ直し、とるべき方策を提言する。(編集部)

第1部:トヨタ・リコール問題の波紋

「違和感」の責任までメーカーに 自信が一転、設計変更に追われる

問題が起きたら、「なぜか」と問うて原因を追究し続け、根本的な原因、すなわち「真因」にまでさかのぼれ。真因を解消しなければ、表層的な解決にとどまり、再び問題が発生してしまうからだ──。

トヨタ自動車は、「なぜなぜ5回」などの言葉で、こうした問題解決の手法と必要性を社内やグループ内に説いてきた。米国で火が付き、その後、世界で大きく報じられた同社の一連の品質問題について、この手法に倣って真因を追究すると、「品質に対するメーカーの責任領域について、顧客の期待とトヨタ自動車の認識に乖離があった」ということになりそうだ(図1)。

〔以下、日経ものづくり2010年4月号に掲載〕

第2部:製造業の試練

乖離する期待と現実、3つの波が技術者を襲う

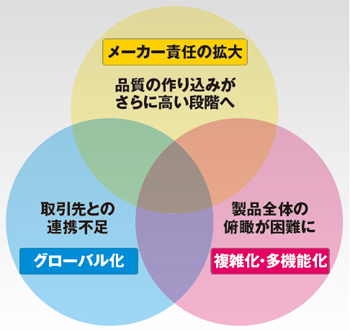

第1部で述べたトヨタ自動車の一連の問題から、品質を脅かす幾つかの要因が浮かび上がってきた。大別すると次の3つになる(図2)。

1つめは、顧客が求める品質に対する「メーカー責任の拡大」だ。当初、同社は新型プリウスにおけるアンチロック・ブレーキ・システム(ABS)作動時のほんのわずかな空走感を「フィーリングの問題」と説明した。これが世論の反発を招き、結局リコールにまで追い込まれた。顧客の要求品質が「感覚」の段階にまで上がっていた一方で、同社はそこにはメーカー責任は及ばないと考えていたようだ。

2つめは、アクセルペダルの固着問題に象徴される「グローバル化の弊害」である。海外調達や海外市場の拡大で生じた品質検証の緩みに足下をすくわれた。

そして3つめは、バイ・ワイヤー化したブレーキの微妙な制御などに見て取れる「製品の複雑化・多機能化」だ。メカ・エレキ・ソフトが高度かつ複雑に絡み合う現代の技術は、全体像を俯瞰しにくく、品質の所々にほころびが生じやすくなった。

〔以下,日経ものづくり2010年4月号に掲載〕

第3部:品質立国への提言

不足を埋める7つの変革、危機を乗り越え新たな強みへ

メーカーが負うべき責任領域の拡大、開発・生産のグローバル化によって露呈した取引先との連携の不安、製品の複雑化・多機能化による設計難度の上昇──。第3部では、これら3つの波を克服するための7つの提言を示す(図3)。

基本的な考え方は2つある。まずユーザー、サプライヤー、メーカー部門間のコミュニケーションを強化し、流通する情報を量・質の両面で充実させること。次に、そうした情報流通の改善によって品質問題へとつながりかねない課題を検出する感度を鋭敏にすることだ。

メーカーの責任領域が拡大したことでやっかいなのは、メーカーとユーザーとの間で「どこからどこまでがメーカー責任」との共通認識がないことだ。その中で、メーカーがまず取り組まなければならないのは、ユーザーの期待の範囲を正確に把握すること。従来は「あまり関係ない」と判断していたユーザーの声にまで、範囲を広げて真しんし摯に耳を傾ける必要がある。そして、収集した情報に対して場当たり的な対応を実施するのではなく、再発防止や未然防止へとつながるよう、その内容を分析し、設計基準などへ落とし込んで製品へと反映させていくことが重要だ。

〔以下,日経ものづくり2010年4月号に掲載〕

品質問題を識者に聞く

安全品質のハードルは上がった

ものづくり研究の第一人者●藤本 隆宏氏

トヨタ自動車の今回のリコールの底流には、先進国の自動車産業全体を覆う「自動車設計の複雑化」という問題が横たわる。

自動車という製品の設計がどこまで複雑化するか──。それは、自動車を取り巻く社会的な規制の厳しさや、市場で顧客が要求する機能の厳しさに左右される。一般に規制・要求が厳しい先進国では、困難な制約条件の中で企業が「巨大な機能・構造連立方程式」を解く結果、自動車設計はより複雑化する。他方、そうした規制・要求が事実上緩い一部の新興国市場においては、よりシンプルな設計が求められる。こうした複雑化と簡素化の双方をいかにバランスよく追求するかが、自動車メーカーの重要課題である。設計がどこまで複雑化するかを究極的に決めるのは、市場であり社会である。先進国を中心とした、制約条件の厳しいセグメントにおいては、製品の複雑化が今後も続く可能性が高い。

〔以下,日経ものづくり2010年4月号に掲載〕

「見せ掛けの原価」に導く、現場軽視の机上の計算

元・トヨタ自動車生産調査部部長●田中 正知氏

アクセルペダルのリコールは、本来トヨタ自動車がやってはいけないことをやってしまった事例だ。米国の部品メーカー(CTS社)1社に造ってもらい、北米だけではなく欧州や中国で販売するクルマにも搭載した。「1カ所でまとめて生産すると原価が安くなる」と考えたのだろうが、一体どのような根拠でそう計算したのか。

長年、生産現場でトヨタ生産方式のカイゼンマンを務めてきた目で見ると、このアクセルペダルの不具合で露呈した「世界最適調達」は、本来のトヨタ自動車の考え方ではない。トヨタ生産方式の柱の一つである「ジャスト・イン・タイム」の概念が、どこかに行ってしまったのではないか。

1個当たりの部品の価格が多少高くなっても、リードタイムの短縮を優先させて、「現地現物」の発想で近い場所から調達した方がいいと考えるのが、ジャスト・イン・タイムの基本的な考え方である。どこか1カ所で造り、世界中にばらまいた方が安いという発想は、本来のトヨタ生産方式ではない。

〔以下,日経ものづくり2010年4月号に掲載〕

品質保証と部品共通化の両立を目指せ

モジュラーデザインの提唱者●日野 三十四氏

品質保証の基本は、部品単体で品質が保証されていることだ。しかし、部品単体では品質が保証されていても、部品を組み合わせた製品の状態で品質が保証されるとは限らない。

トヨタ自動車の一連の品質問題のうち、アクセルペダルがフロアマットに引っ掛かるという問題に関しては、大衆車でも高級車でもドライバーの体型は変わらないので、アクセルペダルは部品共通化を行うのが当たり前の部品といえる。当然、アクセルペダル単体としては、品質保証ができていたに違いない。しかし、製品の状態では車格によってアクセルペダル周辺のスペースや部品配置などが異なるので、完成品メーカーによる製品の状態での品質検証も手を抜けない。過去の製品やほかの製品で実績があるからといって安易に部品を流用すると、想定外の品質問題を引き起こす。

トヨタ自動車の一連の品質問題では、いずれも技術的に品質保証や品質検証が難しかったわけではない。完成品メーカーとしてやるべき評価の手抜きが感じられる。「過度な部品共通化によってリコールの規模が拡大した」といった論評がみられたが、それは表層的な見方である。真の原因は、製品での品質検証が不十分なまま部品共通化を進めたことであり、部品共通化の方法が確立されていないことである。

〔以下,日経ものづくり2010年4月号に掲載〕

隠さず、曲げず、遅らさず、誠意をもって事に当たれ

石油温風機の回収対策の総責任者●戸田 一雄氏

ものを造ることは、終生その製品の品質に責任を負う覚悟を持つことだ。それは法律上の責任の有無とは別であり、ものづくり屋の良心の問題として、である──。FF式石油温風機の問題で、対策本部を任された私が肝に銘じたのが、この言葉だ。同温風機の回収は今も続いているが、当時の経験を振り返りながら安全・品質問題への対策の要諦を考えてみたい。

最も大切なことは事故の拡大を防ぐこと。それをすべてに優先させる。そのために、やらなければならない実務は非常にたくさんあるが、その実務を確実にこなすには実働部隊を混乱させないことが何より大切になる。

混乱を防ぐには、全体を貫く原則が必要になる。何をすべきか、あるいは同時多発的に発生することの中で、何を優先すべきかを判断する際、原則があれば、そこに立ち返って判断できるからだ。

社長の意を受け、私はその原則として「隠さず、曲げず、遅らさず」を掲げた。絶対に、隠蔽しない。事実を曲げない。それから、タイミングを遅らさない。この3点を司令塔役の対策本部の全員で共有し、ベクトルを合わせるための道しるべとした。

〔以下,日経ものづくり2010年4月号に掲載〕