自動車のサスペンションにおいてダンパとともに乗り心地を左右するばね。2000年前後までは疲労強度の向上による小型・軽量化を突き詰めてきた。しかし、2000年以降ばねに加わる横方向の荷重を制御する技術が重要となった。ニッパツは今後の軽量化に向けて鋼管を巻いた中空ばねも開発中だ。

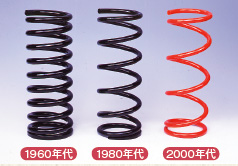

一見すると大きな変化がないように見える懸架用ばね。しかし、図1や図2を見ると意外なほど巻き数減や小型化が進んでいることが分かる。例えば巻き数。2000年代では1960年代のおよぼ半分程度の巻き数しかない。鋼材の疲労強さを高めることで、巻き数を減らしながら小型・軽量化を実現してきた。さらに、乗り心地を向上させるようにばね形状も改良している。

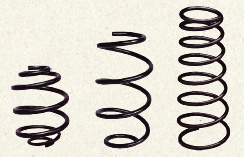

小型化への要求に答えるため、形状も様々だ。たる形のばねは縮んだ際に端部で素線同士が接触しにくいためストロークを長く取れるのが特徴。また、ばねを支持する受け皿部分を小型化しやすい。

コイルばねの素材となるばね鋼は、Mn(マンガン)、Si(シリコン)、Cr(クロム)、B(ホウ素)などの元素を添加することで引っ張り強さを高めた中炭素鋼である。コイルばねの質量は疲労強度の2乗に逆比例している。このため、疲労強度を高くすれば軽くでき、約10年単位で質量は14~15%軽くなってきた。ただし、疲労強度を高めるともろくなり、耐腐食性も劣るため、材料開発がポイントだった。

ニッパツでは、1990年代から線径を細くでき、スペース効率も高い高強度コイルばねの開発を進めてきた。大同特殊鋼や神戸製鋼といった材料メーカーと共同で、Ni(ニッケル)、Cu(銅)、V(バナジウム)などを添加するとともにC(炭素)の含有量を下げることで、疲労強度を高めながら対腐食性を改善した。