二酸化炭素(CO2)削減のための国際交渉は,まだ一波乱も二波乱もありそうだが,環境に配慮したものづくり,すなわち「エコものづくり」で日本メーカーの快走が始まっている。中でも省エネルギは世界的な大きな潮流。工場の省エネはCO2排出量の削減に加えコストの削減につながるし,省エネルギ性能が優れた製品はエコポイントなど各国政府の購入支援策の波に乗って好調な売り上げを続けている。本誌では,その省エネをテーマに本号と次号で連続特集を組む。まず,新次元を迎えた省エネ工場の最前線を追う。(高田憲一,吉田勝,池松由香,松田千穂)

幕開け:エコものづくりは「武器」になる

シャープグリーンフロント 堺

2009年10月,生産工場における省エネルギの新しい考え方を象徴する「未来型省エネ工場」が,大阪府堺市の湾岸で産声を上げた。シャープが中心となって建設する第10世代(2880×3130mm)の液晶パネルと太陽電池の生産拠点「シャープグリーンフロント堺」である(図1)。敷地面積は,約127万m2。このコンビナートに,シャープを含めて19社の部材メーカーなどが進出する。まだ建設中だが,液晶パネルの生産は,同月から既に始まっている。

同コンビナートが「未来型省エネ工場」たるゆえん,それは,19社の企業が「あたかも一つの工場であるかのように」(同社代表取締役副社長の濱野稔重氏)振る舞う点にある。

例えば,それぞれの工場で使用する純水や圧縮空気,窒素ガスなどを共同のプラントで効率的に生産して配給する。コンビナート内のエネルギの使用状況は,「統合エネルギー管理センター」で一括して管理/調整し,トラブルを未然に防いだりムダな使用を削減したりする。ガラス工場などで出た排熱についてはそれを回収し,純水の温度調節や冬場の空調の熱源に再利用したりもする。

実はこれまで,グリーンフロント堺の現地取材はメディアを問わず完全NGだった。ところが,2009年11月末,同社は突如,同コンビナートの内部を報道陣に公開したのである。

〔以下,日経ものづくり2010年1月号に掲載〕

新次元へ:トップダウン型では限界に 個の知恵,連携の知恵で跳べ

2009年12月14日,トヨタ自動車は「プリウス プラグインハイブリッド」を発表した。エンジンを使わずとも,電池に蓄えた電力だけで23.4km走れる。これに先立つ同年8月2日,日産自動車は2010年末に日米で発売する電気自動車「リーフ」をお披露目している。その際,同社社長兼CEOのCarlos Ghosn氏は,最大のメリットとして,走行時に二酸化炭素(CO2)を全く排出しない「ゼロエミッション」を強調した。

この2車種の特徴は電力で駆動することに加え,エネルギ効率が圧倒的に高いこと。まさに省エネルギカーだ。当然,CO2排出量も劇的に減らせる。

その動力になる電力にも“異変”が起きている。ここでも注目はCO2だ。発電時にCO2を排出しない太陽電池の需要が急増し,2009年の導入量は前年比約2倍の450MWに達する見込みだ。原子力発電も急拡大している。中国やインドなどの新興国に加え,米国やロシアで建設計画が相次いでいる。

このように,エネルギを使う製品と,そのエネルギをつくる発電施設が大きな転換期を迎えているのだ。実は,これと同じことが,工場でも起きている。商品や発電設備とは異なり,情報が外部に出てこないために気付きにくいが,先進的な省エネ工場の中では今,劇的な省エネとCO2排出量の削減活動が進行している。

〔以下,日経ものづくり2010年1月号に掲載〕

見える化1:動力を中央監視 毎時の最適供給が可能に

トヨタ自動車 国内全12工場

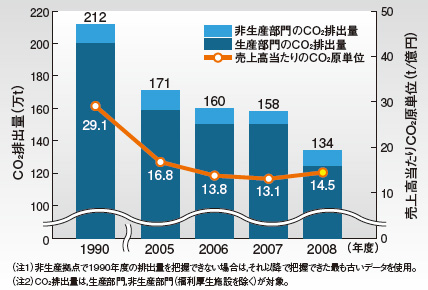

2008年度のトヨタ自動車の二酸化炭素(CO2)排出量とエネルギコストを見ると,生産台数激減の傷跡がはっきりと残されている。図2は,非生産部門も含めた国内のトヨタのCO2排出量だが,2007年度の158万t/年から2008年度は134万t/年と15.2%減った。

これは,在庫調整に伴う急激な減産のためだ。トヨタは2009年2月に前年同月比64%の減産を国内で実施している。当然,CO2の排出量は減る。

一方,1億円を売り上げるために排出したCO2量(CO2原単位)を見ると,2007年度の13.1t/億円から2008年度には14.5t/億円へと10%強悪化した。工場で使うエネルギのコスト指数の悪化は,もっと著しい。2006年度を100とした国内全12工場のコスト指数は,2007年度は97にまで下がったが2008年度は大きく跳ね上がり,131になってしまった。

〔以下,日経ものづくり2010年1月号に掲載〕

見える化2:現場の視点だからできた エネルギのJIT化

三菱電機 受配電システム製作所

「環境対策や小集団活動の取り組みは,全国の三菱電機の製作所の中でも最も先進的」(同社)という受配電システム製作所。そこが現在取り組んでいるのが,生産時のエネルギ使用量の見える化と,それに基づく現場発の省エネルギ化の改善活動だ。

スイッチギア*1や受配電監視制御システムなどの開発から製造,保守を手掛ける同製作所では,製品が電力や鉄道の受電設備といった社会インフラとして使われることから,高い信頼性の確保に向け生産現場の改善活動に力を入れている。それが生産時の省エネ化にもつながると考え,「製作所が一丸となって,全員参加での省エネ活動を実践している」(同製作所生産システム部長の片山和頼氏)のである。

〔以下,日経ものづくり2010年1月号に掲載〕

見える化3:蒸気のロスをきめ細かく検証 環境投資で利益を生み出す

日野自動車 羽村工場

「ランドクルーザー」や小型トラックなどを製造する日野自動車羽村工場は2009年2月,エネルギ管理において優れた活動を推進する「エネルギー管理優良工場」の経済産業大臣表彰を省エネルギーセンターから受賞した。生産設備ごとの電力使用量を見える化し,未使用時は細かに電源を切ることで待機電力を57%削減。こうした地道な省エネ活動を多面的に展開してきたことが評価されたのだ。実は,同工場は電気以外の分野でも,きめ細かな見える化に取り組み,高い効果を上げている。「蒸気の省エネ」だ。

一般に蒸気の省エネは,推進するのが難しいといわれる。電気に比べ,見える化が困難だからだ。

電気の場合,配電盤などに電力計を取り付ければ,どの設備でどのくらいの電気を消費しているかが,おおよそ分かる。しかし,蒸気は違う。流量計で蒸気の流量を把握しても,そのすべてが生産や空調といった「仕事」に使われているとは限らない。仕事をするのは,蒸気そのものではなく蒸気が持つ熱量。そして,その熱量は,仕事をせずに,ただ配管や排水などから「ロス」として放出されることが間々ある。

〔以下,日経ものづくり2010年1月号に掲載〕

ムダとり1:企業間で熱を融通 17億円の成果を分け合う

鹿島南共同発電 鹿島発電所

生産ラインにおけるムダとりと聞けば,必要のない加工や運搬を削減することを思い浮かべるのが一般的だ。それを「引き算のムダとり」とするなら,省エネの場合,引き算だけではなく「足し算のムダとり」も実行できる。エネルギの使用量を減らすのが引き算,これまで廃棄してきたエネルギを捨てずに使い切るのが足し算である。

しかし,多くの工場では,足し算のムダとりを実施したくともできないケースが実は多い。例えば,蒸気の使用後に排出される高温のドレン。この熱を別の生産工程で活用したいところだが,そのような工程がそもそもなかったり,あったとしても遠く離れた場所にあったりするのだ。これでは投資対効果が悪すぎて元が取れない。

鹿島臨海工業地帯東部地区にある鹿島南共同発電は,この問題を解決する「型破りのプロジェクト」を発案し,高い省エネルギ効果を得た。型破りというのは,同社と,同社が電力や蒸気を供給する企業7社との間にある垣根を取っ払うことを指す。1社の工場内では見つからない排エネルギの活用先を,別の工場などで見つけようというアイデアだ。

〔以下,日経ものづくり2010年1月号に掲載〕

ムダとり2:奇抜な発想も捨てない 設備運用も大胆に変更

ホンダ 埼玉製作所

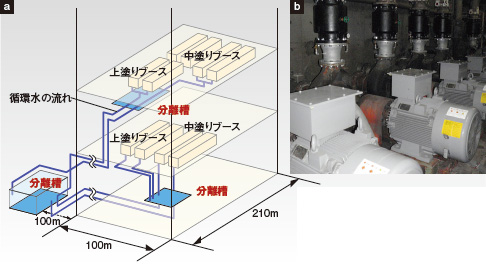

ホンダ埼玉製作所の省エネ活動で大きな成果を上げているのは,塗装工程に2009年2月に導入した循環水ポンプである。ホワイトボディや樹脂部品を塗装する工程は,自動車組立工場の中で最もエネルギを消費し,埼玉製作所の全エネルギ消費量の55%を占めている。これは,2番目に消費量の多い溶接工程の14%を大きく上回る。

そのため,「塗装工程の省エネ活動の歴史は古く,これまで200テーマ以上の改善を実施してきた」(ホンダ埼玉製作所塗装・樹脂工場技師の久米康広氏)。その改善活動を通じて,現場は設備の構造や機構,エネルギがどこでどれくらい使われているかという塗装工程の全体像を把握しているのだ。「省エネに関する基礎体力が高まっている状態」と,ホンダ生産本部四輪生産企画室グリーンファクトリー推進センター生産技術主幹の青山隆志氏は話す通り,この基礎体力が現場発の省エネ活動の推進力になっている。

今回の循環水ポンプの取り組みは従来比で平均24%,1826MWh分の電力を削減するというもの。これは埼玉製作所のエネルギ消費量のほぼ1%で,二酸化炭素(CO2)排出量に換算すると776tの削減になる。大口産業用の電力料金を想定した1kWh当たり10円でコストに換算すると,約1800万円の大幅削減に当たる。

この取り組みは,省エネモータへの代替を出発点としながらも,それだけにとどまらず,現場で培われた知恵を盛り込んで大幅に省エネ効果を高めた。この点で,今のホンダの省エネ活動を象徴しているといえる。

塗装工程は,ボディに塗着しなかった塗料かすを,分離回収する仕組みを備えている〔図3(a)〕。具体的には,塗装ブースでは,天井から床面に向けて空気の流れをつくっており,塗装かすが床面に落ちるようになっている。床には循環水を流し,塗装かすが循環水によって分離槽に運ばれ,水との比重の違いを利用して分離回収される。この循環水の流れをつくるのが循環水ポンプだ〔図3(b)〕。

〔以下,日経ものづくり2010年1月号に掲載〕

ムダとり3:ラインの長さを1/6に 個の「環境力」で実現

リコー 沼津事業所

小さく,安く,簡単に運べて,即稼働して環境経営に適した設備─リコーの生産事業本部が掲げる生産設備のコンセプトだ。同事業本部の中でも,感光体やトナー,現像剤など画像システム機器に使用するサプライ製品を生産するRS事業部は,特に環境対策に力を入れている。マザー工場である沼津事業所を中心に,冒頭の方針に沿った生産設備の改善活動を展開。その活動が実り,OPC(Organic Photoconductors)ドラムの生産ラインでは排出される二酸化炭素(CO2)を従来の大型ラインに比べて1/8に削減するなどの実績を上げている。

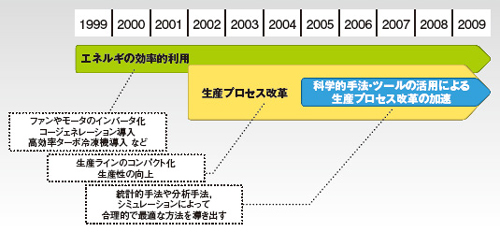

RS事業部における省エネルギ対策は早くから始まっていた。エネルギの効率的な利用を狙って,1999年にユーティリティ設備やインフラ整備の改善に着手。小型ガスボイラやコージェネレーションの導入,ファンやモータのインバータ化,高効率ターボ冷凍機の投入などによって,1998年度に全体の47%を占めていたユーティリティに起因するCO2排出量を,2001年に21%まで低減した(図4)。

だが,CO2排出の残る8割は生産プロセスに由来する。そこで,2002年からはその改革に着手。具体的には,トナー充てん機などの製造装置の小型化や生産性の向上など,現場の生産ラインに密着した省エネルギ活動を展開してきた。

〔以下,日経ものづくり2010年1月号に掲載〕