画期的な新製品の開発。それには,さまざまな試行錯誤によって,最も良いアイデアを採用することが重要だ。その一方で既存の経験やノウハウ,あるいは有力な部品やユニットは,なるべく継続して生かしたい。試行錯誤はなるべく避け,最短コースを取りたい。そうすればすばやく設計をまとめて,利益につなげられる。この二律背反を何とかできるのは,強い「設計力」しかない。2008年秋のリーマンショック以後,開発効率向上と商品力向上の両方を求められるようになった製造業。対症療法的な効率向上には限界が見えた。今こそ地道な設計力向上が求められる。(木崎健太郎,中山 力)

Part1:妥協なき価値の追求

「固定費を削減するには原価低減と同時に,商品力向上を図らなければならない。収益に与える影響は,売れた数と1台当たりの原価低減額の掛け算で決まるから,多く売れれば原価低減効果も増える。多く売るには商品力向上が不可欠。リーマンショックが襲った2008年秋以降,コンピュータの使い方に商品力向上の役割が明確に求められるようになった」(トヨタ自動車第2技術開発本部エンジンプロジェクト推進部エンジン計画室シニアスタッフエンジニアの沢田龍作氏)。

今の自動車に求められる最大の商品力は燃費。その燃費の低減を設計初期に製品に造り込む手段として,同社は「まだ形の決まっていない段階で燃費を検証する解析計算」(同氏)を使い始めた。

設計の初期段階で決めたことを後から修正しようとすると,大変な苦労を伴う。例えば,設計が進んでから性能不足に気付くようなケースだ。それでもリーマンショック以前は,費用や時間をかけてでも,ある程度修正してから発売するという選択肢があった。

しかし現在のようにお金がない,人がいない,時間もないという状況では,設計初期段階での積み残しは,後工程できちんと修正できず,そのまま商品力の低下につながる。それでは生き残っていけない。「設計力」,すなわち正しい設計解をなるべく短期間で見つける能力を向上させることが,メーカーの競争力に直結する時代になってきた。

〔以下,日経ものづくり2009年12月号に掲載〕

Part2:決めたテーマを考え抜く

「部品の標準化や共通化,流用設計の適用範囲の拡大によって,コストダウンや開発期間短縮はある程度実現できた。しかし,いつしか全くの新規設計を経験したことがない技術者が増えてしまった」。ある技術者は,効率化を求めた弊害として,このような状況を嘆く。

いざ新規設計の案件に取り組もうとしても,設計をどう進めていけばよいのか,その手掛かりさえつかめない。結果,設計初期段階での完成度を高めることが出来ず,「商品力」を高められない。目指すべき仕様・テーマを決定し,それを実現する適切な方法を考え抜く──という「構想力」が今,求められている。

三菱鉛筆が2008年春に発売したシャープペン「クルトガ」は,2009年春発売の上位バージョンと合わせて,累計1000万本を売った。300万本を売ればヒットと言われるシャープペンとしては,大ヒット商品になった。その成功要因の根本にあるのが,芯の偏減りに注目したことだった(図1)。

芯の偏減り自体は「以前から認識していたこと」(同社横浜開発センターの中山協氏)の一つ。突飛なアイデアを思いついたわけではない。地道にシャープペンとしての基本機能を追究していった結果,新製品開発のキーポイントであることが分かってきたのだ。

〔以下,日経ものづくり2009年12月号に掲載〕

Part3:組織的に正解を導く

よく分からないから取りあえず試作してみて様子を見る,というのが旧来の典型的な設計方法だった。この点を大きく変えたのが3次元CADであり,実際に物を造る前にコンピュータ上で試行錯誤をすることが可能になった。しかし,試作か3次元CADかはともかく,試行錯誤によって設計を進める点についてだけ言えば,両者に本質的な差はない。

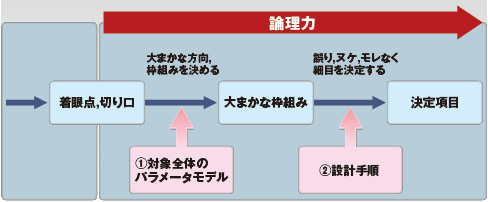

試行錯誤とは,設計案を次々と変更して評価することだから,変更と評価にかかる手間が大きいと負担になる。物理的に試作して,やすりをかけたりするよりは3次元CADの方が楽なのは確かだが,詳細に決まった3次元CADデータを変更するのも容易なことではない。できるだけ簡単なモデルをコンピュータ上に構築して,設計の上流段階で変更と評価を実行するのが理想的だ。さらに言えば,過去の経験や理論から論理的に正解を導ける事柄については,そもそも試行錯誤しない方が効率的である。いずれにせよ,アイデアを効率的に形にしていくには「論理力」が必要になる。

そこで,論理力を高める取り組みには,大きく分けて二つの方向が出てくる(図2)。一つは,設計対象を論理的に抽象化したモデルを使い,そこで試行錯誤を実行して,実現可能な理想の設計解を早い段階で求めてしまうもの。そこで使うモデルは,必ずしも3次元モデルである必要はない。理想解といっても論理的に実現可能なものだから,それを基に詳細に設計を進めていけば,試作した後で性能が不足している,しかも原因が分からない,などといったことは発生しないはずである。

〔以下,日経ものづくり2009年12月号に掲載〕

Part4:眠れる財産を掘り起こす

優れた構想も論理的な思考も,一人の技術者が身につけた知識だけに基づくよりも,長い時間をかけて組織内に蓄積された知識を活用した方が高いレベルからスタートできる。ただし,2007年問題に象徴されるように,ゆっくりと知識を人から人へと伝承している時間はない。リーマンショック以後,固定費削減を錦の御旗に人員削減に手を付けた企業では,現場からベテラン社員などが次から次へとその知識とともに去っている。しかも,そうした知識を単に電子データ化して共有する仕組みを構築するだけで解決するほど,知識活用は簡単なものではない。

組織として知識をどう集積し,技術者一人ひとりにいかに伝え,開発プロセスの中にどう取り込んでいくか──。この「知識力」は,設計力を高めるための基礎となる。これによって,過去に経験した失敗を繰り返さないといった再発防止だけでなく,もっと広い範囲での不具合やトラブルの未然防止,さらには品質向上やコスト削減の事前検討なども可能になる。

「市場環境の変化が,我々の予想を上回っていた。まさか海外で設計することになるとは思ってもいなかった」。こう語るのはダイキン工業滋賀製作所空調生産本部商品開発グループの門脇一彦氏。同社の空調機部門は約10年前,驚異的な業績回復を達成したが,その裏では開発部門の混乱が進行していた。急激な開発機種の拡大,開発サイクルの短期化,設計・生産拠点のグローバル化といった取り組みが,開発部門への負担として大きくのしかかっていたのだ。

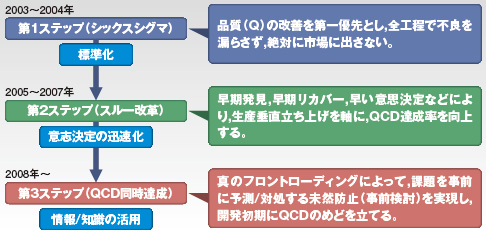

このような状況の中,同事業所は2003年以降,業務改革に取り組む(図3)。

〔以下,日経ものづくり2009年12月号に掲載〕