自動車には合計で120個程度の転がり軸受が使われている。成熟市場ではハイブリッド車や電気自動車などパワートレーンの電動化への対応が求められる。一方、新興市場ではより耐久性が高く、低価格な製品が望まれる。転がり軸受大手の日本精工にその両方への対応を聞いた。

変速機や車軸など回転運動する軸を支える機械要素として、自動車では転がり軸受が多用されている。転がり軸受は当初は耐久性に重きが置かれていたが、近年では燃費向上を目指して小型軽量化や摩擦損失の低減を目指して開発が進められてきた。

自動車が電動化に向かう中、機械部品に使われる転がり軸受の未来は暗いように思えるが、実は電動化でモータが増えれば軸受も増える。例えば、ハイブリッド車(HEV)や電気自動車(EV)ではモータ支持軸受や減速機に軸受が使用されており、業界大手の日本精工はHEV 用モータを支持する軸受で高いシェアを誇る。

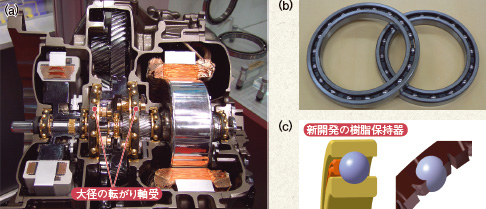

一例がトヨタ自動車「プリウス」に採用された摩擦損失の小さい大径の転がり軸受(図)。保持器を鉄製から樹脂製とし、なるべく凹凸をなくすことで油のかくはん抵抗を下げた。実験では、樹脂製保持器を持つ新開発の軸受は、従来の鉄製保持器のものと比べて供給油量を同じとした場合、摩擦損失が30~40%も低減できた。