ダイセル式をご存じだろうか。「ダイセル」とは,液晶パネルの偏光板保護フィルムの原料である酢酸セルロースなどを製造するダイセル化学工業のこと。実は今,同社が1996年から取り組み始めたものづくりの革新活動が,化学メーカーだけでなく大手自動車メーカーなどから注目を集めている。その理由はただ一つ。従来の方法では難しいくらいの大きな成果が望めること。同社の網干工場では,活動前の40%の人員で約3倍の生産性を実現した。「では,すぐに導入!」といきたいところだが,その本質を理解するのは,ものづくりの革新活動に詳しい人であればあるほど厄介だ。これまでの活動の常識が,ダイセル式を理解するのには障害となり得るからである。まずは,いったん頭を解放してほしい。そして,一人の働き手として,日ごろ感じている「ムダ」について,思考を巡らせながら読み進めていただきたい。(池松由香)

序章 潜入!:ムダとりのヒントを化学工場で発見

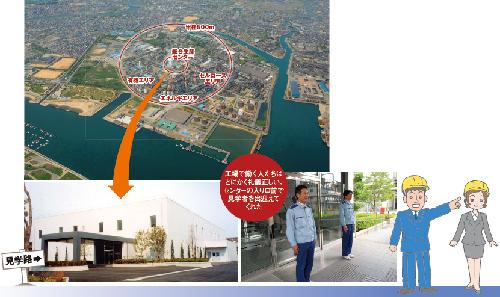

前ページで登場したマナブとミル子は,同じ自動車部品メーカーに勤める同僚だ。といっても,マナブは部品設計の担当者で,ミル子は生産工場の検査工程の担当者だから,普段,顔を合わせることはない。そんな二人がある日,それぞれの上司から「面白い革新活動をしている化学工場があるから見てこい」と言われた。その工場とは,兵庫県姫路市にあるダイセル化学工業姫路製造所の網干工場だった。

その当日。マナブとミル子は見学用のバスに乗り,事務所エリアを出て工場エリアに突入した。

〔以下,日経ものづくり2009年11月号に掲載〕

第1章 総論:「早く」「大きな」成果を出す

「あの会社,今までにないような生産革新活動をしているらしい」。そんな噂が立ち始めたのは,2001年前後のことだ。当初こそ同業者のみぞ知る隠れた存在だったが,やがて商社や銀行の間で話題に。数年前からは,生産革新活動をお家芸とする自動車メーカーからも注目されるようになり,ある大手自動車メーカーのトップに「ぜひウチでも導入したい」と言わしめた。

そして,ついにその噂は政府の耳に入る。2007年5月には,経済産業省が同活動のみを対象にした「生産革新研究会」を設置。2008年3月,同研究会がまとめた報告書には「(公的機関が)積極的に普及と啓発を図っていくことが望まれる」と記されている。

これほどまでに注目されている革新活動。その名は「ダイセル生産方式」(以下,ダイセル式)である。酢酸セルロースなどを製造するダイセル化学工業が,1996年から体系化してきたものだ。「自社を改革することだけを目指して始めた活動だが,噂が口コミで広がり,気付けば人から『ダイセル式』と呼ばれるようになっていた」(同社執行役員生産技術室長の小河義美氏)。序章(pp.42-44)でマナブとミル子が見学した網干工場は,このダイセル式発祥の地である。同工場には今も見学希望者が絶えず,これまでに500以上の企業・団体から5000人以上が見学に訪れた。

〔以下,日経ものづくり2009年11月号に掲載〕

第2章 入門:4ステップで理想像に迫る

従来の手法とダイセル式の最大の相違点が,生産革新活動のどの段階で「全体最適の体制づくり」に取り組むかにあることは第1章(pp.45-48)で述べた。従来の手法が活動の後半であるのに対し,ダイセル式は活動開始直後。実は,この背景には,そうしなくてはならない事情があった。

ダイセル化学工業は1919年,三菱系や三井系などのセルロイド会社8社が合併してできた会社だ(当時の社名は「大日本セルロイド」)。日本のセルロイド市場は1918年まで,第一次世界大戦の特需で活況を呈していた。しかし,同年の終結とともに業績が急降下。合併を余儀なくされたのだ。

ダイセル式が生まれた網干工場は,同社の主力工場である。1951年には,耐薬品性や耐熱性に優れるとして当時,市場が急拡大していた酢酸セルロースの生産を開始。売り上げの拡大とともに大量の人員を採用した。

そして,1990年代半ば。この時,網干工場は二つの危機に直面していた。一つは,1950年代に採用したベテランたちが一斉に退職しようとしていたこと。もう一つは,日本がバブル経済の崩壊と円高不況に見舞われ,売り上げと利益が激減したことだ。生き残りのための大改革が,急務だったのである。

そんな中,我こそはと立ち上がった男たちがいた。開発やプラント設計などを経験した技術者で,当時は製造課長だった小河義美氏(現・執行役員生産技術室長)をはじめとする10数人の若手たちである。改革の冒頭から,いきなり全体最適の体制づくりに踏み切ったのは,まさにこの男たちだ。

〔以下,日経ものづくり2009年11月号に掲載〕

第3章 事例:先人は壁をこう乗り越えた

序章から第2章までで,ダイセル式の基本的な考え方とその実施手順などを述べた。しかし,こんな疑問を持つ方も少なくないだろう。「ダイセル化学工業の成功は分かったが,他社が取り組んでも本当にうまくいくものなのか」と。

実際,既にダイセル式を導入して革新活動に取り組む企業で,主導メンバーに事情を聞くと,必ずしも順風満帆には進まないことが分かる。「現場を活動に巻き込むのに思ったより時間がかかった」「当初は経営トップの全面的なバックアップが得られなかった」「自分が本当に正しいことをしているのか,思い悩んだ」。

しかし考えてみると,メンバーのこうした苦悩は,ダイセル式の特徴の一つといえる。前述の通り,ダイセル式は主任/課長クラスのミドル層が主導していくので,従来の革新手法によく見られる「トップダウン」の活動とは異なるからだ。トップダウンなら現場はいやが応でも活動に参加するし,トップの支援は当たり前,そして「自分は正しかったのか」などとミドルが悩むこともない。

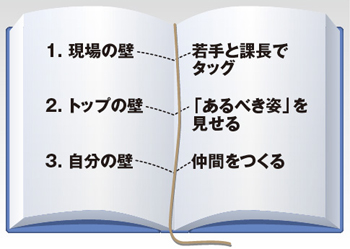

つまり,ダイセル式の活動を主導するミドルたちは,「現場の壁」「トップの壁」「自分の壁」という三つの壁に,ほぼ確実にぶつかることになる(図)。ここでは,先行企業の経験者から,それぞれの壁を打破するコツを教えてもらうことにする。

〔以下,日経ものづくり2009年11月号に掲載〕

第4章 発展:最後に笑うのは誰か

「仕組みはあくまでツール。大事なのは,人がどう変わるかだ」。ダイセル式の陣頭指揮を執ってきたダイセル化学工業執行役員生産技術室長の小河義美氏は,こう強調する。

ダイセル式に限らず,生産革新はとかく,その手法だけが一人歩きをしがちである。「○○手法を導入すれば,工場が変わり,組織が変わるはず」。そう安易にとらえて活動を始める企業も決して少なくない。しかしそれでは,コストはかかれど何の利益も生まれない。自らの頭で考え,無から有を生み出せるのは,手法や仕組みではなく,それを活用する人間だけなのである。

p.53で述べたダイセル式の「総合オペラビリティースタディー手法」は,この点で最も誤解されやすいという。研修を受けて認定を受けた者だけが,ベテラン・オペレーターたちからノウハウを引き出すことが許され,手法に従ってシステマチックに聞き出してフォーマットに落とし込むと,情報が標準化され…。こう聞いただけでは,確かに「人間味が感じられない」との感想を抱いたとしても不思議はないだろう。

しかし,システマチックに聞き出す理由は,その逆だ。「勤務中,オペレーターはプラントを監視しているので,ヒアリングを行うことはできない。だから,話を聞けるのはどうしても勤務時間後になってしまう。そんな貴重な時間をこのような作業に費やしては申し訳ない」(小河氏)。一見すると「仕組みがすべて」であるかのようで,その根底にある「仕発展最後に笑うのは誰か─第4章─のは「人を大切にする」という風土なのである。

第3段階の「システム化」も同じ。せっかく見えなかった情報を顕在化し,標準化したのだから,それを誰でも簡単に引き出せなければ意味がない。「すべて頭の中に入れておきなさい」というわけにもいかないので,制御システムの中に整理整頓して入れておくわけだ。目の前のコンピュータに同社が蓄積してきた運転ノウハウが凝縮されているのだから,若いオペレーターにとっては非常に便利である。

〔以下,日経ものづくり2009年11月号に掲載〕