異様な盛り上がりを見せる電気自動車。新聞やテレビ,一般誌などがこぞってその動向を報じ,今売れ筋のハイブリッド車を超える「次世代車の本命」とみて量産に打って出る自動車メーカーも現れた。世間の耳目は,航続距離や充電設備,価格といった電気自動車の仕様に集まっている。しかし,現時点の仕様をもって電気自動車の将来は語れない。電気自動車の中身は,まさに「デジタル家電」。機械系伝達部品が,電気・電子部品とケーブルにガラリと置き換わる。高度な機械技術をウリにしてきた自動車産業は,その食いぶちをどうするかという問題を突き付けられることになる。それが,電気自動車が製造業に与える本質だ。(高田憲一,近岡 裕)

Part1:エンジン車の「破壊者」

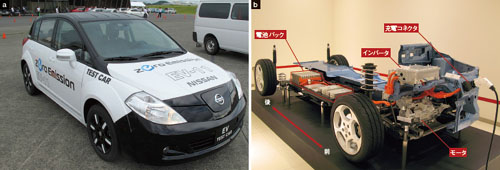

ゼロ・エミッションの時代をリードし,自動車産業の新たな時代を切り開く。『リーフ』はその第一歩だ」。2009年8月3日,横浜市に移転した新本社のオープニング・セレモニーにおいて,日産自動車社長兼CEOのCarlosGhosn(カルロス・ゴーン)氏は,リーフと名付けた電気自動車をこう紹介した(図1)。

リーフは,量産型の電気自動車として専用に設計した5ドア(ハッチバック)タイプのコンパクトカー。同社は2010年末に日本や北米,欧州市場でこの車両を発売する計画で,まずは日本の追浜工場で5万台/年の生産に踏み切る。続いて,2012年には米国テネシー州にあるSmyrna工場において15万台/年の生産を始める予定だ。つまり,数年後に日産自動車は,世界で合計20万台/年規模の電気自動車の大量生産に打って出ることになる。

〔以下,日経ものづくり2009年9月号に掲載〕

Part2:電動化への二つの道

日産自動車の新型電気自動車「リーフ」は,世界市場を強く意識したクルマだ。5ナンバー枠を超えた大きさのハッチバック(5ドア)。フル充電での航続距離160kmは,実は「100マイル」を意識したものである。

日産自動車は,このリーフを中心として世界で年間20万台の電気自動車を売るつもりだ。2010年末の日本と米国での発売に合わせて,2010年後半に追浜工場で年産5万台,さらに2012年後半までに米国のSmyrna工場で年産15万台の体制を確立する。このように,日産自動車の電気自動車での突出振りは際立っている。一体どんな成算があるのだろうか。

2009年8月2日に初公開されたリーフが積んでいた電動パワートレーンは開発過程における試作品だったが,日産自動車は,ほぼ量産型の電動パワートレーンとプラットフォームを使った実験車も公表している(図2)。

〔以下,日経ものづくり2009年9月号に掲載〕

Part3:「i-MiEV」を造る工場

電気自動車に搭載する部品は,既存のガソリンエンジン車などとは大きく異なる。当然,その設計や生産のスタイルも違ってくるはずだ。現在のところ,継続的に電気自動車を量産しているのは世界でも三菱自動車の「i-MiEV」だけ。その生産現場をまず,見よう。

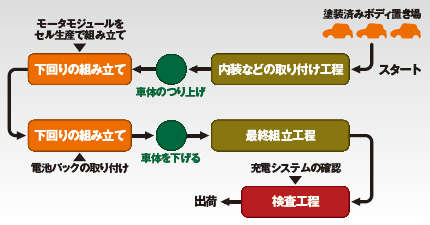

i-MiEVを生産しているのは,同社水島製作所(岡山県倉敷市)の軽・商用車工場である。水島製作所の建物の延べ面積が52万m2であるのに対し,軽・商用車工場は1万125m2。とてもコンパクトな工場だ。そこに設置された全長207mの組立ラインで,輸出仕様の「デリカ」や「パジェロミニ」と共に混流生産されている(図3)。ラインで作業する従業員数は90人ほどである。

〔以下,日経ものづくり2009年9月号に掲載〕

Part4:2次電池のコストダウン

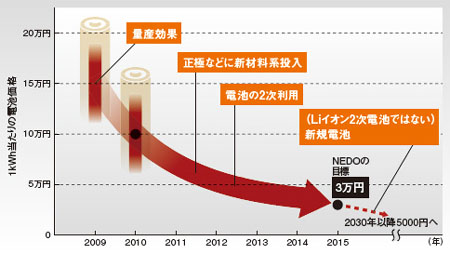

2009年6月に公表された新エネルギー・産業技術総合開発機構(NEDO)のロードマップ。そこには電気自動車向け2次電池の価格を,2010年に10万円/kWh,2015年に3万円/kWh,そして2030年以降には5000円/kWhまで引き下げるという目標が掲げられている。特に,ガソリンエンジン車との競争力の分岐点になる3万円/kWhを2015年までに実現することは,必達目標と自動車メーカーはとらえており,その先陣争いが既に激化している。

日産自動車副社長の山下光彦氏は「20年も先のことは誰も分からない。しかし,数年後の性能とコストはロードマップを参考にしながら,その達成に積極的に挑んでいく」と話す。では,具体的にはどんな取り組みが進んでいるのだろうか。

現在進んでいるコスト削減のシナリオを読み解くには,(1)量産効果の最大化(2)正極や負極などの技術開発(3)電池パックの2次利用──の三つの観点を定めると理解しやすい(図4)。そしてこの三つに,長期的な基礎研究として,リチウム(Li)イオン2次電池を超える革新的な新電池の開発が加わるというのが全体像だ。以下では,この三つの視点に沿って電池の状況を立体的にとらえていきたい。

〔以下,日経ものづくり2009年9月号に掲載〕

Part5:革新的に変わるデザイン

「今の電気自動車の形態は『T型フォード』以来のエンジン車のプラットフォーム。エンジンが不要になれば,自動車業界にデザイン革新が起きる可能性がある」。三菱自動車開発本部MiEV技術部長の吉田裕明氏は,電気自動車のデザインの未来をこう語る。

エンジン車において,パワートレーンを構成するのは,エンジン,トランスミッション,デファレンシャル・ギア(デフ),ドライブシャフトといった機械部品だ。これらは回転をほぼ直線,もしくは直角方向に伝達していくように配置されるため,レイアウトの自由度は限られる。現実には,FF(前部エンジン・前部駆動)かFR(前部エンジン・後輪駆動)かといった,限られた選択肢しかない。

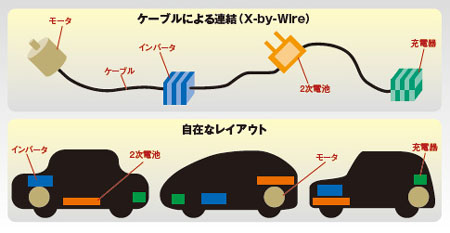

これに対し,電気自動車では,主要部品がモータ,インバータ,2次電池,充電器と少ない上に,これらの部品はケーブル(導線)でつながるだけ(図5)。もちろん,車両制御用ECU(電子制御ユニット)やアクセル,ハンドル,ブレーキも同じくケーブルによって連結される。つまり「X-by-Wire」が基本となるのだ。機械系伝達要素とは異なり,ケーブルは長さの調整が簡単で,取り回しも自在だ。ボディの壁をはわせたり,中空部材の中を通したり,部品同士の狭いすき間を縫って配線したりすることが容易にできる。逆に言えば,部品を車両のどこに持っていっても,配線さえすればきちんと機能する。

〔以下,日経ものづくり2009年9月号に掲載〕