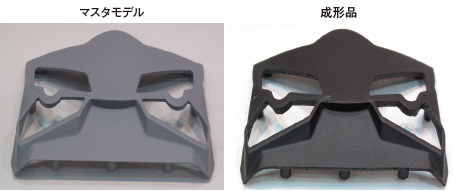

日本レックス(本社東京)はテクノポリマー(本社東京),信越化学工業などと共同で,シリコーンゴム型を使ってABS(アクリロニトリル・ブタジエン・スチレン)などの熱可塑性樹脂を成形する技術「光成形」を開発した(図)。金型が不要なため初期投資を抑えられ,納期も約4日間と短い。マスタモデルからの転写のため,積層造形のように表面に不要な段差ができることもない。

今回開発した技術の基本は,シリコーンゴム型内の熱可塑性樹脂だけを加熱できるようにしたことにある。光成形では,回転テーブルに設置したシリコーンゴム型に熱可塑性樹脂のマイクロペレットを充てんし,周囲から波長780n~2000nmの近赤外線を照射する。

〔以下,日経ものづくり2009年8月号に掲載〕