「ハイテック,めっきが無ければローテック」。こう表現するのは,関東学院大学工学部物質生命科学科教授の本間英夫氏だ。めっき技術は,電子部品のはんだ付けや機械部品の耐摩耗性向上など,あらゆる製品の性能向上に欠かせない。にもかかわらず,環境対策の名目で大手メーカーは自社工場からめっき工程を排除。“めっきを知らない技術者”は急増している。本当にそれでいいのか。

めっきの最新技術が今,大手メーカーの間で注目を集めている。「若手を対象に『めっき講座』を開きたいのだが,講師を務めてもらえないか」。そんな問い合わせが,めっき会社に数多く寄せられているというのだ。なぜ今,めっきなのか。その理由に,他の生産技術に比べてコスト削減を図りやすい点が挙げられる。

例えば,電気めっきの一つであるバレルめっきは,製品をバレル(たる)と呼ばれる円柱や六角柱などの網目の容器に入れ,めっき槽の中でガラガラと回してめっきを施す。コスト削減を目指し,この工程で1日に処理する製品数を2倍に増やしたとしよう。一般的な装置産業であれば,2倍の数量を処理するには2台の装置が必要になる。しかし,めっきでは,必ずしもそうはならない。1ロット当たりの処理量の自由度が高いため,例えばバレルに2倍の製品を入れても,処理時間が多少長くなるものの一度に処理できる。つまり,めっきは,1ロットの量を増やしてコストを下げるのに向くのだ。

めっきは,素材の表面に金属の皮膜を形成することで,防食性や耐摩耗性といった新たな機能を付与できる。例えば,強酸性液や腐食性ガスを使う半導体製造装置のチャンバ部品を造るとする。めっきを使わなければ,部品の素材としてはチタン(Ti)合金のような高額素材が必須。しかし,防食性の高いニッケル─タングステン(Ni-W)めっきなどを使えば,素材は鋼のような安いもので済ませることもできるわけだ。

大手メーカーがめっき技術に着目する理由は,実はほかにもある。大手メーカーが,めっきの知識や技術を失いつつあるからだ。

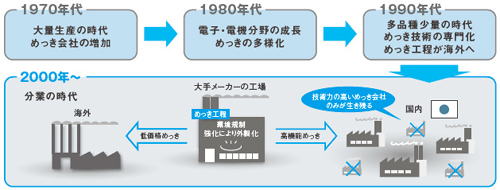

1970年代以降,日本のめっき産業を取り巻く環境は劇的な変化を遂げてきた(図)。自動車や工作機械の分野だけでなく,電子・電機の分野においてもめっきの活用が進み,国内のめっき会社は1980年代まで増加・拡大を続けた。しかし,1990年代に入るとバブルが崩壊し,急激な円高が進行。安い人件費を武器にした海外工場も台頭して,国内のめっき会社は淘汰の波にさらされた。2000年代に入っても,めっき会社は変わらず減少の一途をたどっているという。

〔以下,日経ものづくり2009年6月号に掲載〕