燃費改善、CO2(二酸化炭素)排出量削減にはメタボリック体質となったクルマのダイエットが必要だ。これまではパワートレーンの改善で対応してきたが、それだけでは追いつかなくなってきた。ボディや内装の軽量化、転がり抵抗の低減など総力戦で挑まねばならない。特に軽量化の基本になるのが、適材適所の考え方。鋼板に加え、アルミや樹脂、CFRP(炭素繊維強化樹脂)などの新素材をどう組み合わせるかが重要だ。

2007年後半から、完成車メーカーが続々と軽量化の方針を掲げ始めた。口火を切ったのはトヨタ自動車。基本的に10 %以上の軽量化目標を設定した。これに呼応するように、日産自動車は2015年までに2005年比で車両の質量を15 %軽量化するという方針を発表。国内の販売台数で1、2位のメーカーがそろって、軽量化に向けて大きく舵を切った。

欧州の完成車メーカーも、欧州委員会が提案するCO2排出量120g/kmの達成に向けて、軽量化の取り組みを本格化している。この提案は2012年までに欧州域内での新車販売の加重平均でCO2排出量を120g/km以下にすることを求めるもの。

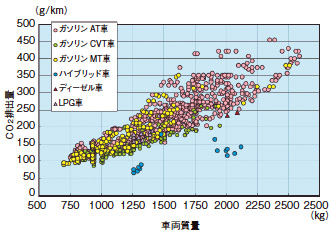

図●乗用車の10・15モード燃費

車両質量が1250kgを切って、ようやくCO2排出量120g/kmを達成できる。国土交通省自動車燃費一覧(平成19年3月版)による。

軽量化で第1に取り組むべきはボディの構造合理化である。荷重を分散する骨格や各部材の結合方法を工夫することで剛性を高めながら軽量化できる。高張力鋼板に頼らず、こうした軽量化に成功したのがホンダ「フィット」。構造合理化を限界まで追求した後に求められているのが、高張力鋼板の使用比率拡大だ。ダイクエンチ工法やロール成形でいかに加工性と強度を両立するかが課題となる。

クルマの質量を低減する第1の対応策は、質量に占める割合が最も高いボディの軽量化だ。しかし、ユーザーが広い室内を求め、安全規制も強化される中で、実際に軽量化するのは大変だ。2007年10月に全面改良したホンダの「フィット」も全長を55mm拡大して室内スペースを拡大した。その一方で、初代からホワイトボディの質量を変えず、車両質量も10kg増に抑えた。ボディサイズの拡大から考えれば、“実質的な軽量化”を達成したといえる。

通常、鋼製ボディの軽量化では高張力鋼板の適用拡大が常とう手段だ。ところが、フィットは高張力鋼板の使用比率を従来の40 %から54 %に増やしたものの、使用する材料は590MPa級までと初代

から変わっていない。材料転換に頼らず、軽量化の基本である構造の合理化を図った好例といえる。

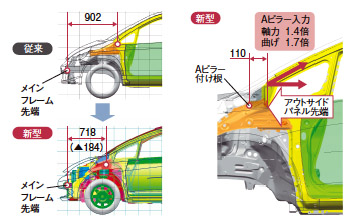

図●ホンダ新型「フィット」はAピラーへの入力が1.4倍となった

初代に対して、メインフレーム先端からAピラー付け根までが184mm短く、ピラーの入力は軸力が1.4倍、曲げ1.7倍となったが、構造を工夫して質量増を抑えた。

10 ~15 %という大胆な軽量化を達成するには鋼板の使いこなしを工夫するだけでは限界がある。代替材料として実績のあるアルミニウム合金は、フードやドアへの適用が広がりそう。同じ外板でも樹脂はフェンダーでの採用例が増え、ガラスの代替も狙う。さらに高張力鋼板の数倍もの強度を発揮するCFRP(炭素繊維強化樹脂)の応用も期待される。CFRPは材料、加工ともにコストが高いが、その改良技術を開発中だ。

自動車のボディ生産ラインは鋼板をスポット溶接する方式に“標準化”されているといってよい。同じ鋼板を使いながらスポット溶接からレーザ溶接に変更することも難しいほどだ。しかし10 ~15 %という大幅な軽量化を追求していくと、鋼板だけで構成するのでは限界がある。次世代のクルマのボデ

ィ材料では、既に適用されているアルミ合金や樹脂だけでなく、CFRPの検討も始まりつつある。

CFRPへの期待は材料メーカーや自動車メーカーのコンセプト車からも明らかだ。2007年秋に帝人がCFRP製のアッパーボディを持つコンセプト車「ピューパ」を自社のショールームに登場させたほか、トヨタ自動車は同時期に開かれた第40回東京モーターショーにCFRP製ボディ骨格を持つ「1/X」を出展した(図)。

図●トヨタ自動車のコンセプト車「1/X」

ボディ骨格をCFRPで構成し、車両質量は420kgを想定する。燃費は「プリウス」の2倍に達するという。

ボディと並んで内装部品、特にシートはクルマの質量に占める割合が高い。1台分で60 ~180kgに達するため、数割でも軽くなればその効果は大きい。注目されているのが、ポリエステルの伸縮性布を使った新しい発想のシート。クッションを兼ねる表皮を採用することで、シートフレームの改良と併せて3 ~4割減が狙える。伸縮性布を開発した川島織物セルコンをはじめ、トヨタ紡織が試作シートを開発している。

外板や骨格、ガラスといったボディ部品とともに、クルマの質量で大きな割合を占めるのが、内装におけるシートである。シートは1台分で小型車の場合60kg程度、上級車では電動調整機構の採用によってさらに重くなり、180kgにも達する。したがって数割でも軽くすれば数十kgという軽量効果を得られる。

シートを構成する材料は、鋼板などで作られたフレーム、シートパン、線ばね、ポリウレタン製クッション、表皮などで、通常は各部品が一つずつ別の機能を担っている。強度はフレームで受け、装飾は表皮で、体重を支えるのはばねとクッションという具合だ。

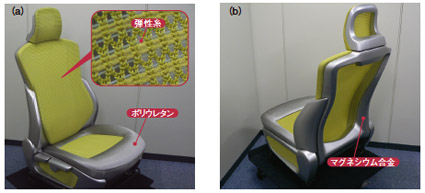

図●トヨタ紡織が試作したシート

従来シートより3~4割軽量化するコンセプト。座面、背もたれに伸縮性布を使い、背もたれのシートフレームはマグネシウム合金製。