|

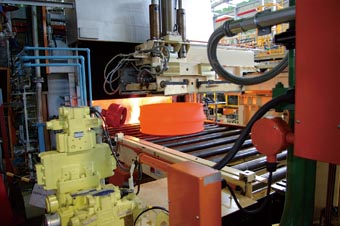

工場の作業負担軽減で品質とスピードの二兎を追うホンダ鈴鹿製作所。精密金型の内製化で車載

リレーの競争力を高める帯広松下電工。コマツ大阪工場は,工場の機能を拡大して全世界の部材の

調達からマーケティングまで責任を持つ。 |

|

2007年11月1日,ホンダのメアリズビル工場(米国オハイオ州)が

生産開始25周年を迎えた。 |

|

|

|

ホンダが2007年10月26日に発売した新型「フィット」が快走している。同社発表によると,同年11月8日までに約2万台を受注,2週間で月間販売計画数1万2000台の1.7倍に達した。 |

|

|

|

国内外に44拠点の工場を有するコマツ。同社は,その中でも「製品・生産技術の開発機能を備えるものをマザー工場と定義している」(同社生産本部大阪工場長の佐々木一郎氏)。これに該当するのは,国内4拠点,国外6拠点の計10拠点。中・大型の建設機械を生産する大阪工場もその一つだ。建設機械の製品および生産技術の開発を担う同工場は,英国,米国,中国などにチャイルド工場を有している。(以下,「日経ものづくり」2007年12月号に掲載) |

|

|

|

NTN取締役会長の鈴木泰信氏は「三重製作所がNTNの最先端工場」と胸を張る。2004年4月に設立された同製作所をベアリング製造の「モデル工場」と位置付けており,他のベアリング工場をけん引するべく,品質面でもコスト面でも海外拠点に負けない新しい生産ラインづくりを進めている。 |

|

|

|

「600人の従業員がいるが,松下電工からの出向者は2人だけ。残りはすべて帯広市を中心とした北海道で採用した人たち」と,帯広松下電工社長の野口博信氏は話す。 |

|

|

|

国内の空洞化といった心配は全くしていない」─三菱電機における昇降機事業の拠点である稲沢製作所の生産性推進部長の川邊曉氏はこう語る。拡大する海外需要に対応する上で,キーコンポーネントを製造し,海外工場を支援する同製作所の役割がますます重要となっているからだ。(以下,「日経ものづくり」2007年12月号に掲載) |

|

|

|

2007年9月,安川電機の行橋事業所(福岡県行橋市)に新設したインバータ工場が本格稼働を開始し た。「DRIVE CENTER」と呼ぶ新工場は,従来の約2倍となる150万台/年の生産能力を持つ。インバータ事業をけん引する工場として,新しい生産技術/方式を生み出して品質や生産性の向上を図るとともに,生産方式の標準化を進めて海外工場へ展開する。(以下,「日経ものづくり」2007年12月号に掲載) |

|

|

|

大出力のロボットが,完成したPDPを次々と梱包していく(図)。ごく当たり前の自動化工程に見えるが,実はこの工程には最新の安全対策が組み込まれている。 ロボットは柵で人から分離され,ドアには安全装置を組み込んでいる。通常の運転モードでは,ロボットの動力源を遮断しないとドアは開かない。しかし,扱うディスプレイの大きさが変わって,ロボットの取り位置を調整する際には,柵内での作業が必要になる。(以下,「日経ものづくり」2007年12月号に掲載) |

|

|