|

金型の内製能力を高めようとする動きが目立っている。製品開発プロセスの効率や製品の競争力といった企業の根幹に金型がかかわっているからだ。金型の設計・製造は,製品開発プロセス効率化における「最後の壁」として立ちふさがっている。 グローバル化などによって開発期間短縮を迫られる中,開発現場の技術者に求められているのは,製品設計と金型設計・製造を真の意味で同時並行的に進めること。加えて,競合製品と比べた場合の圧倒的な優位性を確保しなければならず,ここでも重要になるのは金型だ。 金型の内製能力を磨き,ライバルとの差を常に維持することで,最終製品の差異化を実現できる。(高野 敦) |

|

「内製する金型の数を増やすことが今後の重要な課題になるだろう」──。ホンダエンジニアリング(本社栃木県・芳賀町)車体塑型研究開発部部長で新機種DE業務室室長の田岡秀樹氏は,同社の課題をこのように語る。同社の役割は,ホンダグループの新車開発を生産技術面で支えること。金型の設計・製造は最も重要な業務の一つだ。 |

図●ホンダの世界展開

2005年に発売した「シビック(Civic)」の例。全世界で「同時」発売を目指しているが,実際には量産開始時期にタイムラグが生じる。

|

第1部(pp.58-63)で触れたように,ホンダは,2007年中に発売予定の次期「アコード」において,全世界の量産開始タイムラグ(最初の拠点で量産を始めてから最後の拠点で量産を始めるまでの時間差)を,6カ月以内にすることを目指している。現行モデルの「シビック」では9カ月以上だった。 |

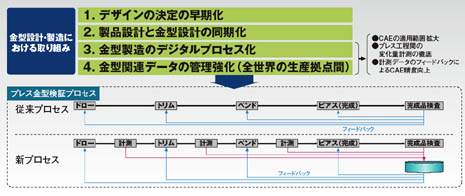

図●ホンダの取り組み

金型設計のコンカレント・エンジニアリングやIT活用などにより金型設計・製造を効率化。製品開発期間短縮に取り組んでいる。

|

「最終製品の品質を左右するのはレンズや鏡筒の精度。こうした部品の金型はすべて内製する」──。キヤノン生産技術本部成形金型開発センター所長の畠淳一郎氏は,金型内製の意義をこう話す。 |

図●「EOS-1Ds Mark III」と標準装備のフォーカシング・スクリーン「Ec-CIV」

プロ向けのデジタル一眼レフカメラ。フォーカシング・スクリーンの金型はすべて内製である。

|

「私はもともとプレス加工メーカーを経営したかった。だからプレス加工に必要な金型技術を得るために,まず金型メーカーとして創業した」──。大垣精工(本社岐阜県大垣市)の創業者で代表取締役社長の上田勝弘氏は,同社設立の経緯をこう振り返る。 |

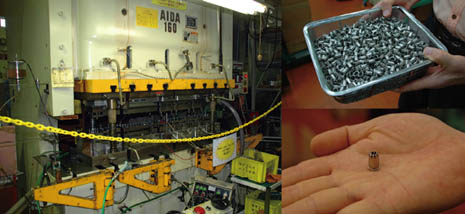

図●鼻毛カッター用外刃の加工

順送プレスで「絞り」「打ち抜き」の順に加工を行う。「切り欠き」部は一つずつ打ち抜いている。

【「日経ものづくり」の年間購読および一冊購入の申し込み】

【定期購読者限定サービス(無料):記事検索/PDFダウンロード】