|

瀕死の状態から復活を遂げた日産自動車。ところが,クルマづくりの根幹を成す部品を調達する現場から,今後の成長を不安視する声が上がっている。日産とサプライヤーの連携が崩れ,その影響が日産や日産系のティア1(1次部品メーカー)の技術力にも現れかねない状況にある。持続的な成長を目指すため,日産は復活に導いたかつての施策からの軌道修正が必要なのではないだろうか。そして,このことは日産だけでなく,長い不況を経験した多くの日本メーカーにも当てはまるものではないか。本誌は,日産側に選ばれて現在同社と取引中であり,かつ他の自動車メーカーにも部品を納入しているサプライヤーや,日産の役員,元日産の幹部,カルソニックカンセイの技術者など,日産や日産系のティア1の現状をよく知る人物に取材。日産車を造るサプライヤーから見た日産周辺が現在抱える問題と,復活を持続させるためのカギが何かを探った。(近岡 裕) |

|

危機の本質 |

|

「日産復活」の裏に潜む問題 |

|

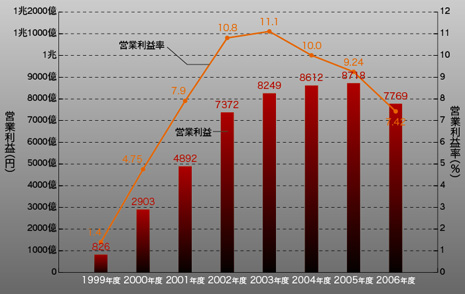

2006年度(2007年3月期)に日産自動車(以下,日産)は,現共同会長兼社長であるカルロス・ゴーン氏がトップに就任して以来,初めてとなる減益決算を経験した(図)。必達目標であるはずの「コミットメント」の達成も,すべて1年間先送りにすると発表。この状況をゴーン氏は,復活を遂げて成長軌道に入った日産が「壁に直面しているだけ」と説明している。 |

図●日産自動車の業績の推移

倒産寸前といわれた状態から奇跡的な「V字回復」を遂げたと発表されたが・・・。

|

連携に変調 |

|

効率的なはずが現場から距離感 |

|

危機に瀕していた日産自動車(以下,日産)を再建するために,日産が打ち出した改革の柱は購買(調達)コストの削減だ。これを実現するために,ゴーン氏はサプライヤーに部品価格のディスカウントとスピードアップの二つを強く要請した。日産の子会社で日産系最大のティア1(1次部品メーカー)であるカルソニックカンセイ(以下,カルソニック)のある技術者は,「ゴーン氏が来てから,コスト削減とスピードが特に厳しくなった」と証言する。 |

図●カルソニックカンセイ

日産の子会社で同社系最大のティア1。

|

混乱の逆流 |

|

グループ内の意思疎通にも課題 |

|

サプライヤーがこれまで受けてきた厳しいプレッシャーの影響は今,日産自動車(以下,日産)や日産系のティア1(1次部品メーカー)の現場にも逆流しつつあるようだ。サプライヤーからはこんな言葉まで漏れてくる。「このままでは,日産の生産ラインが止まるかもしれない」。 |

図●「スカイライン」に搭載したコックピット・モジュール

日産とカルソニックはこうした部品のモジュール化に力を入れている。

|

いすゞの場合 |

|

再建のカギはコスト削減の支援 |

|

日産自動車(以下,日産)の復活は本物なのだろうか。同社は現在,体質的に非常に脆弱であると私は見ている。 |

|

新日本流ものづくり |

|

「競争主義的チームワーク」で勝負 |

|

「Win-Win関係で共に成長を目指す」。これが,あるホンダ系のティア1(1次部品メーカー)が取引先のサプライヤーに示している基本方針だ。 |

図●ホンダの現場

販売台数が世界的に拡大に向かう中で,グループ力をさらに強化することを目指している。