シリコンアイランドにして

カーアイランド

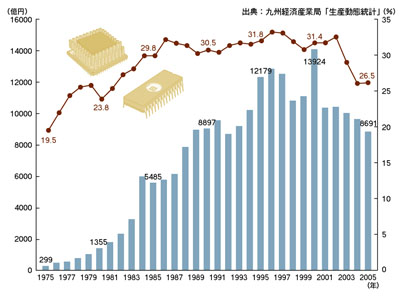

九州がシリコンアイランド,カーアイランドと呼ばれて久しい。経済産業省の工業統計表によれば,九州の製造品出荷額の上位は1位が自動車(1兆5190円),2位が集積回路(1兆3019億円),3位が鉄鋼(1兆335億円)の順である。以下,4位の自動車部品・付属品,5位造船と続く。確かにカーアイランドであり,シリコンアイランドである。

ただし,自動車は日本全体でも大きなシェアを持つ。それを補正するため全国比(九州の生産量/全国の生産量)を見ると様相は一変する(図)。IC生産量は25.1%と極めて大きい。ところが自動車生産は10.4%でしかない。九州は総面積が全国比11.2%,総人口が同10.6%であることから“1割経済”と呼ばれている。10.4%では「普通」ということになる。造船(35.7%),鉄鋼(13.2%)も下回っており,むしろシップアイランド,スチールアイランドと呼んだ方が説得力がある。

森鉄工 |

佐賀県・鹿島市 |

ファインブランキングを大衆化 |

|

いつの間にか,クルマの中はファインブランキング品だらけになってしまった。現在,1台当たり120~150個のファインブランキング品があり,クルマの軽量化,低コスト化に役立っている。

こんなものから,あんなものまで

例えばシートをリクライニングさせる機構(リクライナ)のギア。2重になっており,歯数が1枚だけ違う(図)。ファインブランキングという生産方法がなかったら,2枚のギアを造り,後から接合するしかない。今は安全上の要求が厳しく,リクライナはシートの左右に2個必要。以前の2倍の数になる。接合するようなコストでは,今のリクライナは成立しない。ファインブランキングなら,1枚の素材から打ち出すことができる。

ブレーキもそうだ。ディスクブレーキのパッドを裏から押す板。穴の中をピンが通り,ピンに案内されて裏板が動く,ブレーキを踏む足の感触に直結する部分だから穴の精度,内部の面粗さは極めて重要だ。実直にリーマ加工などをしていたら,原価低減はおぼつかない。

シートベルトの周辺に30個,リクライナに20個以上,変速機に20個,ドアのガラス開閉機構に17~18個,ブレーキに10個以上,パーキングブレーキ,ステアリング,ワイパーにそれぞれ5~6個,空調装置に4個と,大量のファインブランキング品が自動車の中で働いている。

さらに,CVT(無段変速機)を装備した車種では,数え上げるのもおろかだ。CVTベルトを構成するコマ一つひとつがファインブランキング品だからだ。

時計のギアなど,もっと精密な小型部品向けと思われていたファインブランキングが,自動車に進出してきた。肉厚の鋳物だった部品,プレス材を溶接,ねじ留めして組み立てていた部品,ギアを切っていた部品・・・多くの部品を後加工なしのネットシェイプで造れる。

図●シートをリクライニングさせる機構のギア

歯数が1枚違う2枚のギアを,ファインブランキングなら1枚の素材から造れる。

藤田ワークス |

鹿児島県・霧島市 |

板金,溶接で独自技術 |

|

藤田ワークスは高精度精密板金の世界で,鹿児島県内屈指の加工技術を誇る会社である。顧客数は約60社。半導体・液晶装置向け部品加工が売上高の7割を占める。製造品目は,半導体製造装置の外装パネルや装置内の機構部品,ダクト,配管部品など多岐にわたり,月間約10万点の多品種少量生産に対応。不良率0.0042%の顧客品質実績を持つ。

鹿児島にいる意味

従来,主要顧客は東京エレクトロン九州(熊本,佐賀)やディスコ(東京,広島)など,県外に拠点を持つメーカーがほとんどだったが,半導体装置メーカーのアルバック九州が鹿児島に製造拠点を開設して以来,県内企業とのビジネスも盛んになった(図)。アルバックとの取引だけでも,ここ1年半の間に,約5倍に伸び,DVD/CD修復機メーカーのエルム(南さつま市)のフレーム製造や組み立ても手掛けている。

藤田ワークスは,もともと下請けの板金メーカーからスタートしたが「下請け・孫請けのプレス加工では妙味がない」(藤田ワークス社長の藤田康路氏)と考え,1988年に当時最新鋭のタレット・パンチプレス機を導入し,精密加工分野に参入した。

ほかに切断,抜き,曲げ,溶接,仕上げなどの機械を数タイプずつそろえた。切断機の主役はドイツのTRUMPF社製のレーザ加工機で,3台が板の切断やパイプ加工など,秒刻みのスケジュールで稼働している。しかし,8年前にこの装置を導入した時には,故障に悩まされたという。欧州で性能を十分確かめた上で購入したはずだったが,湿度の高い日本では,装置に結露が生じて調子が狂うことが多かった。そこで同社では,TRUMPF社の技術者を呼び寄せ,共同で改善策を講じて,日本の気候に合った装置に造り替えたという。

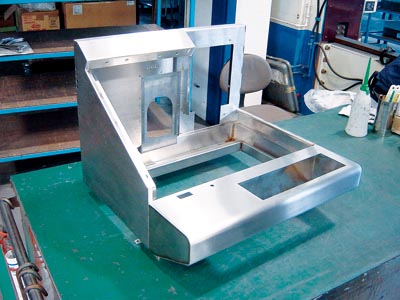

図●ディスコの切断機のフレーム

伊澤製作所(熊本工場) |

熊本県・高森町 |

樹脂の切削品に懸ける |

|

プラスチックの切削・研削加工をする伊澤製作所の熊本工場。実は本社は東京都調布市にあるのだが,主要取引先の東京エレクトロンが九州に進出するのを追うようにして,1996年,熊本に工場を開設した。工場発足時の従業員数は6人,初年度の売り上げはゼロに等しかったが,10年後の現在は従業員数35人,売上高で全社の4割を占める同社のメイン工場となった。熊本大学との共同研究など,地元との協力関係を築いており,立派な“九州の地場企業”に成長した(図)。

あえて,削る

以前は射出成形や圧縮成形などのプラスチック成形加工を手掛ける普通の成形メーカーだったが,今は業態を変えた。20数年前,半導体装置メーカーから精密切削加工の依頼を受けたのがきっかけとなり,その後,プラスチックの切削・研削加工に特化して今日に至っている。

伊澤製作所が主に製造するのは,半導体製造装置の中でも,薬剤に関係する重要部品。それも,成形品では精度が出ないような部品だ。例えば,半導体製造に不可欠な装置としてコータ/デベロッパという機械がある。コータはシリコンウエハーの上に感光剤(レジスト液)を塗って製膜するユニット。また,製膜した後にはステッパでウエハー上に回路を焼き付ける工程があるが,それを現像する装置がデベロッパだ。

図●製造ラインは半導体関連の加工会社らしく清潔そのもの

緒方工業 |

熊本県・熊本市 |

オリジナルめっき技術に活路 |

|

緒方工業は,半導体製造装置やパワーモジュール基板など,精密部品の表面処理が得意だ。熊本大学や産業技術総合研究所,県内外企業などとの連携を取りながら新技術の開発にも努めている。

リードフレーム依存から脱皮

普通のめっき会社にすぎなかった緒方工業が精密部品加工を手掛けるようになったのは,1960年代後半。三菱電機やNECの半導体製造部門が相次いで九州に進出し,リードフレームのめっき需要が高まってからのことだ。中でもNECが最大の顧客。やがて,パソコンや任天堂のゲーム機(プロセッサはNEC製)がブームになり,1980年代に入ると,緒方工業は売上高の9割近くをNECのリードフレームで賄うようになる。

1989年,金森秀一氏が2代目社長に就任。同じころ,金森氏は気になる情報を目にする。ある調査会社のレポートに「今後10年間で高密度実装が増え,2000年にはリードフレームは激減する」と出ていたのだ。金森氏は,かねて売り上げの9割を1社に依存することに不安を感じていた。しかもその製品の将来が危ういとなれば,別の道を探るしか生きる道はない。

図●ICリードルレーム用全自動外装はんだめっき装置(鉛フリー対応)

渡辺鉄工 |

福岡県・福岡市 |

タクト5秒の生産設備 |

|

福岡市内にある渡辺鉄工は,自動車用鋼製ホイールの生産設備で国内の80%というシェアを誇る(図)。国内で鋼製ホイールを生産する会社の上位2社はトピー工業,中央精機(本社愛知県岡崎市)の順。渡辺鉄工はその“ビッグ2”を客先に持っており,シェア80%も当然といえる。“第3勢力”であるリンテックス(本社岡山県倉敷市)との商談もあるというから,この数字は,今後さらに伸びる可能性がある。

飛行機も造れます

太平洋戦争末期,日本海軍は「震電」という迎撃機を2機だけ試作した。エンジンとプロペラを機体の後ろに移して速度を上げるとともに,機銃の射線と干渉しないことを狙った意欲的な気体だった。離陸から12分間で高度1万mまで上昇する能力を持つ。試験飛行したのは終戦直前の1945年8月上旬で,ついに実用化することはなかった。

この震電を造った九州飛行機の母体が,実は渡辺鉄工(当時は渡邊鉄工所)である。もともと水揚ポンプなどを造っており,技術力を評価されたのだろう。渡辺鉄工はその後も製鉄用薄板処理プラントなどを造り続けて技術を蓄積,日本の自動車産業が立ち上がった1967年,ホイールの生産ラインに進出した。取り扱い製品は飛行機から生産ラインへと大きく変わったが,「ものづくりの心は受け継いでいる」と同社社長の渡邉英男氏は言う。

図●ホイールの組み立てライン

社内で動作確認をし,客先へ搬入してまた組み立てる。

プレシード |

熊本県・宇城市 |

念願の自社製品登場 |

|

熊本にあるプレシード。受託開発で創業したが,自社で最終製品を独自に開発する力を付けてきた。その第1弾が工場内にプレハブ住宅のように建て,その内部を小さなクリーンルームにする「プレハブース」(図)。東芝松下ディスプレイテクノロジー,ソニーセミコンダクタ九州,富士通日立プラズマディスプレイ,京セラなど,以前からの得意先をはじめ,それまで全く取引のなかった多くの工場が採用。早くも売り上げの10数%を占める。

売り上げの6割はFPD関連

プレシードはもともと,半導体関連装置向けの自動機・省力機などをオーダーメードで設計・製造する企業。地元の機械メーカー,平田機工に勤めていた松本修一氏がスピンオフして,1989年に設立した。事業の中心は大型PDPや小型液晶パネルなどのFPD関連生産設備で,これらの装置開発が売り上げの6割を占める。

同社が手掛けるPDPの生産設備は,レジスト塗布・剥離装置が中心。ほかに,基板洗浄装置やガラス基板搬送ロボットを使ったローダ/アンローダ,ガラス張り合わせ機などを製造し,パネル生産の効率化に寄与している。液晶パネルはプロジェクタやファインダに搭載する小型液晶パネルの無人組み立てシステムが主だ。また,半導体装置関連では電子部品整列装置やスピンコータなどに豊富な実績がある。FPD産業が集積する九州中南部にあって,小回りの利く開発企業として同社は貴重な存在になりつつある。

図●自社製品の「プレハブース」

新日本ステンレス |

熊本県・熊本市 |

現場が黄色から青色に染まる |

|

現場に夕闇が迫ると,周囲が次第に青く染まっていく。「これを全部青にすれば今日も終わりだ」。作業にもあらためて力が入る。新日本ステンレスの生産管理は,すべての仕事を1日で完結させるのが特徴。素材の入った黄色のバケットがなくなり,製品の入った青色のバケットばかりになれば,1日の仕事は終わりだ(図)。

価格よりも納期

新日本ステンレスは,半導体製造装置とその周辺部品,装置組み込み用フレーム・架台などを板金加工でつくる“シリコンアイランドの裏方”である。受注から納品までの期間は,他社に比べて格段に短い。「よそが10日かかるところを,うちなら1日で完成できる」と新日本ステンレス社長の池上正純氏は胸を張る。つまり納期は1/10だ。

九州は韓国や中国に近いため,受注を巡ってこれらの諸国とのコスト競争に巻き込まれることが多い。「価格でなく納期」と割り切ったおかげで,ここ数年,九州だけでなく近畿や関東圏からの受注を着実に伸ばしている。

池上氏が2代目社長に就任したのは2001年9月。2001年,2002年と連続して経常利益で赤字を出し,翌年も同じ状態だったら,金融機関のどこからも相手にされなくなる。そんな危機感から根本的な業務改善に着手した。それも,最新設備で武装するのでなく,「お金が掛からず,効果の上がる方法で」(池上氏)。

その成果が “1日完結”である。生産現場にあるのは,作業台と投入部材や完成品を入れるバケットだけ。前工程のタレットパンチプレスでせん断,穴開けなどで加工された部材を,溶接などの手加工によって完成品に仕上げる。作業者たちは,仲間の進ちょく状況も見ながら,チーム全体でその日の仕事を全部こなす。

図●午前中の生産現場

奥にある黄色のバケットが,次第に青色のものに入れ替わっていく。