「こんな設計形状じゃものは造れない」

「機能を考えて設計しているんだから

それを形にするのが生産技術の仕事でしょう」

―加工性や生産性,製造コストを考えて技術検討する生産技術と,

機能や性能を追求する製品設計。

それぞれに思惑があり,時としてそれは両立しない。

十分に相談せずに設計を進めてしまっては,

かえって後の手戻りが増えるばかり。

結局は,設計者にとっても生産技術者にとっても益はない。

かといって,設計者が生産要件を考えるのにも限りがある。

生産技術の要件や意図を設計初期段階から織り込むにはどうすればよいのか。

生産技術と設計,協調へのアプローチを探る。

(吉田 勝)

|

設計者が考えた通りのものを,ひたすら生産技術者が実現させる。このような分担はもはや過去のものになろうとしている。製品の機能や性能と,造りやすさや製造コストを限られた時間の中で高いレベルで両立させなければ競争には勝てない。設計者は生産技術者の意見を十分聞くようになっている,と言えるだろうか――。

「設計変更内容を事前に相談してくれない」「コストダウン策などを提案しても受け入れてくれないことが多い」「似たような指摘を何度もする羽目になる」―生産技術や加工業者は,上流の製品設計部門や顧客に対して少なからず不満を抱えている。試作品や詳細図面ができてから本格的に製造方法や加工方法,組み立てやすさの検討に追われ,作りやすさや製造コストといった生産技術的な視点から設計に変更を加えたいと思っても,限られた時間とコストの中では十分に改善できないことも多い。

三菱重工業名古屋航空宇宙システム製作所大江工作部生産計画課の喜多野聡氏も「些細な設計変更でも,あらかじめ生産技術に相談するか,生産技術が作ったデータを見てから検討してほしい」と語る。設計部門のちょっとした手直しが,後工程に大きく影響する場合があるからだ。

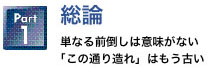

ところが,上流を担う設計者は3次元化やフロントローディングで業務の負荷が高まっており,そこまで考えている余裕がないというのが実情。開発リードタイム(L/T)が短くなる中,失敗しながらじっくり設計するという機会もなく,生産技術のことを知らない設計者も増えている。後工程を意識した設計をしてくれれば,生産技術の仕事は楽になる。だが,設計者は製品の機能や品質を作り込むのに手いっぱいというわけだ(図)。

図●設計者と生産技術者の隔たり

後行程である生産技術者では,上流の設計部門で後工程を意識した設計をしてほしいという気持ちがある。しかし,設計者は製品の機能や品質を作り込むのに手いっぱいで,生産のことまで考慮できないのが実情。

|

これまで設計の後工程として受け身になりがちだった生産技術部門が,3次元データを武器に設計へ積極的に働き掛けている。デジタル・モックアップ(DMU)で製造にかかわる問題を早期に見つけ出すだけでなく,設計標準や設計ツールも整備。検討の質を向上させようと生産準備の効率化や前倒しにも力を入れ始めた。

設計と製造をつなぐ媒体となっているのが3次元データ。生産技術の検討の場が,試作からDMUによるデザインレビュー(DR)へと移行,早くから検討に加われるようになった。

さらに踏み込んで「製品設計に余裕を与えるための道具は用意する。その分完成度を高めてほしい」(三菱重工業名古屋航空宇宙システム製作所大江工作部生産計画課主席技師の喜多野聡氏)との声もある。生産技術が設計標準や設計作業のお膳立てをすれば,始めから製造要件を考慮した設計が可能。それで手戻りが減れば,双方にとって大きなメリットとなる。

製造要件も含めライブラリに

「3次元データによって,開発プロセスの早い段階で開催するDRでも十分生産技術を検討でき,ものづくりの要件を一気に落とし込めるようになった」―パナソニック エレクトロニックデバイス(本社大阪府門真市)のスピーカービジネスユニット(BU)で設計に当たるユニット技術グループ ユニット技術チームAV設計担当リーダーの小浦哲司氏は,バーチャルDRによって製造要件の反映が容易になったと評価する。

同BUはオーディオやテレビ,携帯電話機まで幅広いスピーカーの設計製造を手掛ける。現在,「DES(Digital Engineering Solution)」と呼ぶ3次元データを軸とした設計改革展開しており,バーチャルDRはその一環として実施しているもの。商品技術から電気設計,設備や金型設計,生産技術などが一堂に会し,軽量3次元データを利用して検討する。ときにはテレビ会議で海外拠点も交える。

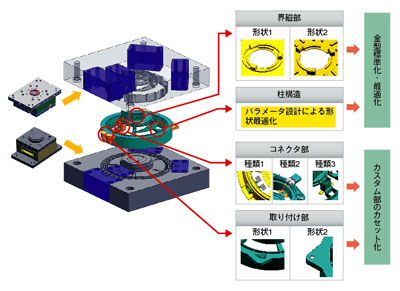

図●金型設計の標準化

部品形状を標準化するとともに,対応する金型も標準化・最適化を図ってあらかじめ3次元データを用意しておく。一方,製品ごとに異なるカスタム部分は,実際の金型同様に3次元データもカセット化して,そこだけを入れ替えればよいようにしている。

|

生産技術の意図をいかに早い段階で盛り込めるか―それには設計との綿密な意思疎通が欠かせない。最も効果的なのが,同じ場所で一緒に仕事をすることだ。分散していた拠点を統合し,必要なときにいつでも打ち合わせや相談ができる相互連携の基盤づくりも始まった。

2005年8月,神奈川県海老名市の日立製作所の事業所跡地でリコーの製品開発拠点が稼働を開始した。面積8万8770m2の敷地に設置した,テクノロジーセンターである(図)。同社の主力製品であるプリンタや複合機の製品開発部隊と生産技術部隊が同センターに集結した。要素技術開発から製品評価までの部門間の横のつながりを太くし,開発体制を強化するのが狙いだ。

A棟には開発設計や生産技術や実験部門が入っており,B棟は主に試作や評価のエリアとなっている。スタッフはD棟に駐在。E棟は仕入れ先との共同実験室や特許申請を補佐するパテントルームなどが入っている。現在,総勢2800人以上が同センターで仕事に当たっている。

効率の悪い分散拠点

同社画像生産事業本部生産統括センター所長の山下良則氏は「設計と生産技術が物理的に近いので,品質向上に向けた設計の作り込みから新人教育まで,いろんなことを顔を突き合わせて一緒にできるようになった。むしろ,設計だけ,あるいは生産技術だけで何かを決めるということはなくなった」と,拠点を集約した効果を語る。

もともと同社のプリンタや複合機の製品開発は,主に東京の大森事業所で進められていた。ほとんどの設計者はそこに在籍しており,一部が神奈川県・戸田の技術センターで仕事をしていた。一方,厚木事業所(神奈川県)には生産技術や試作部門が置かれ,プリント基板の設計・製造は秦野事業所(同)に設置されていた。

図●リコーテクノロジーセンター

2005年に神奈川県海老名市に開所した。2800人以上の設計・生産技術者が集う。