|

日産,量産工程の立ち上げ時間を半減 |

|

ノウハウの使える化でベテラン作業者の工数を減らす |

日産自動車は,シリンダヘッドなどの量産設備の新規立ち上げにおいて,3次元CADなどのITツールをうまく活用することで,ベテラン技術者の手間を増やすことなく期間の半減を実現した(図)。同時に,量産設備の製作を開始してから不具合が発覚して,設備を設計変更するという手戻りの数も「少なくとも半減した」(同社パワートレイン生産技術本部パワートレイン生産技術部工具・ツーリンググループの竹内宏治氏)という。

同取り組みには,自動車の開発期間が数年前に比べて半分になっているという背景がある。当然量産設備の設計から立ち上げまでに要する期間も短くしなくてはならない。このため,2000年から同期間を短縮するための取り組みを本格化させた。

期間は短くなったものの

まず取り組んだのが各種の標準化。生産ラインに多く設置してきた専用機をなるべく1軸MCにするなどのハードウエアの標準化,同一の穴には決まった加工工程を適用するなどの業務プロセスの標準化などを実施した。

その上で,各種のITツールを活用した。量産設備を設計する上では,まず製品の加工部位を特定するが,この作業においては3次元モデルから加工部位を自動で抽出するツール「eM-Machining」(米UGS社)を利用。各設備のラインバランスはラインシミュレータ「WITNESS」(英Lanner Group社)で検討した。

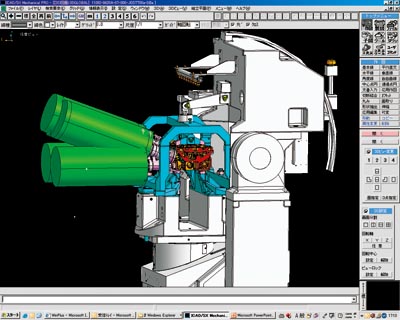

図●量産設備の3次元モデルの例

量産設備を3次元モデルで表現することで,干渉シミュレーションや加工プログラムの検証などが可能となった。