|

第8回 樹脂流動解析編(上) |

見誤りがちな解析結果の判断

不良の原因は形状か成形条件か

CAEの有効性が認識されるにつれ,設計者が利用できる解析対象も広がってきた。その一つが射出成形品の樹脂流動解析。製品の成形性を考慮して製品形状を設計するためのツールとしてユーザーが増えつつある。そこで今回から数回にわたって,樹脂流動解析を実施する際の留意点を解説してもらう。(本誌)

西山昭宏

セイコーエプソン 経営戦略室 事業基盤サポート部

製品開発における競争力強化の一環として,シミュレーションによる設計プロセスの革新に取り組んでいる企業は多い。いかに設計の上流段階で機能,品質,コストを作り込めるが企業の競争力を左右する時代だからだ。中でも,近年は樹脂流動解析への注目度が高まっている。セイコーエプソンでも,樹脂流動解析の活用によって試作回数を削減して,量産化までのリードタイムを短縮するための仕組みづくりに取り組んでいる。

形状と成形条件の両面から

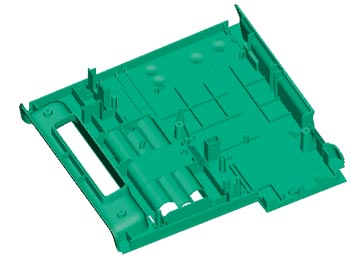

解析による設計検討の一例を紹介しよう。図は,従来品を流用した樹脂成形品。ささいな変更だったため,成形性を十分に検討せずに量産に入った。ところが,一部にショートショット*が発生することが分かった。

そこで,樹脂流動解析を用いて現状モデルでの成形性を評価し,適正な成形条件と,よりロバスト性の高い形状を探った。まず,問題のあった部品を解析したところ,充填途中で樹脂温度が低下してショートショットを引き起こしていることが分かった。設計変更によって,流動パターンが従来部品と違ってしまったのである。

次に,改善案としてボスの肉厚を増すとともに,ゲートを追加したモデルを解析してみた。すると,ショートショットを解消できることが分かった。さらに,そのモデルを使い複数の成形条件で成形性を検討してみた。現行モデルに比べ,改善モデルの方がより広い成形条件に対応できることが分かる。つまり成形条件のロバスト性が高まり,充填時間や樹脂温度が変動しても安定した量産が期待できるということだ。

上記のように,射出成形品を設計する上で,成形のしやすさや成形条件は無視できない。樹脂流動解析が注目されているのは,製品設計者の立場から成形上の課題をいち早く見つけ出せるためだ。凝固現象を伴う高粘度の熱流体の解析が必要だったため,以前は専門家でないと難しいとされていたが,最近はツールの操作性が高まり,設計者が製品設計の中で活用できる環境が整いつつある。ただし,使い方を誤ると設計方針を間違えたり,無駄な時間を費やしたりしかねない。

図●樹脂流動解析モデルの一例