|

DMUがよりリアルに |

|

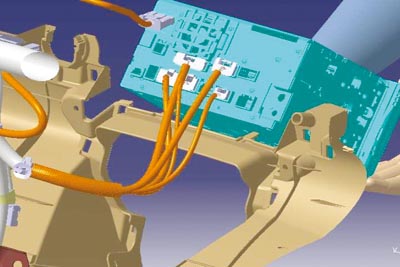

ワイヤハーネスの変形を正確に評価 |

デジタル・モックアップ(DMU)は,力を加えても実物のように変形しない。実物の変形量が小さな場合には問題ないが,柔軟な部品が製品に含まれているのであれば検討結果にも大きな影響を及ぼす。そのような部品の一つが,ワイヤハーネスだ。関東自動車工業は,ワイヤハーネスの剛性や自重による変形を考慮して検討できるシステム「SimWire」を開発し,従来のDMUでは明らかにできなかった不具合の抽出を可能にした。

デジタル・モックアップ(DMU)の活用が,新たな局面を迎えつつある。従来はDMUで正確に表現できず,試作品の段階でしか発見できなかった「柔らかい部品」に関連する不具合を,DMUで検討できるようにしようという取り組みが始まった。

この取り組みは,関東自動車工業が開発したワイヤハーネスの設計支援システム「SimWire」の中に見て取れる。ワイヤハーネスをDMUでよりリアルに表現することで,試作品による検討の代替をまた一歩広げたのだ。

同社は,トヨタ自動車が2004年9月に発売したミニバンの「アイシス」の開発からSimWireの適用を開始。「1.5車種分の開発で得られた効果で,システムの開発費を回収できた」(関東自動車工業エンジニアリング事業本部生技管理部車両生技室GLの中川正人氏)というほど,大きな効果を得ている。

DMUとCAEの長所を融合

SimWireは,DMUと数値シミュレーション(CAE)の融合を目指したシステムだ。取り扱いやすさに優れるDMUと,形状の正しさにたけたCAEのそれぞれの長所を併せ持つ。

DMUでは,各部品の位置を簡単に移動できるため試行錯誤しやすく,部品間の干渉や組み立て作業性などを検討しやすい。この点で,取り扱いやすさについてはDMUに分がある。

逆にCAEでは,特に解析条件の設定に手間がかかる。設計者向けCAEツールのように,解析条件の設定を簡略化する仕組みも増えつつあるが,条件を変更するたびに設定が必要となる。特定の解析条件に対する結果を検証するという使い方が主流だ。

一方,形状の正しさにおいてはDMUよりもCAEが優れている。通常のDMUでは,部品を変形しない「剛体」として扱っているからだ。

つまり,3次元CADなどで作成した形状は設計情報の通りではあるものの,常にそのままの状態で存在する。このため,DMUでは他の部品との接触や自重によって力が加わっても変形することはない。

図●組み付け軌跡の検討