国内だから極める価値創造,即時性,生産性

“工場の国内回帰”に伴い,多くの工場が新設されている。新工場を見れば,日本の工場が進むべき姿が明らかとなる。付加価値(Value)の高い製品を造る,即時性(Immediacy)を持って造る,生産性(Productivity)高く造る。VIPを極めるための取り組みを探る。

Part 1 なぜ国内に新工場なのか |

海外拠点ではできない取り組み,「V」「I」「P」に磨きをかける |

Part 2 事例研究 |

市光工業,ソニーマニュファクチュアリングシステムズ,日本電産コパル精密部品,トヨタ自動車九州,バンダイ,河西テック,三菱ふそうトラック・バス,ローランド ディー.ジー.,ツガミ,安川電機 |

|

なぜ国内に新工場なのか |

|

海外拠点ではできない取り組み |

バブル崩壊以降の「失われた10年」の間,成長の勢いをなくした日本の製造業。その暗い時代を耐え忍び,“工場の国内回帰”の声が聞かれてから久しい。景気が上向いたこともあり,日本の製造業は現在大きな盛り上がりを見せている。安価な労働力を期待して海外に生産を求めたものの,日本国内の実力を再評価して,国内回帰を決めた多くの日本企業。その結果,現在では1980年代半ばにも勝るとも劣らないほど,「日本で増産しよう」との意欲に満ちている。

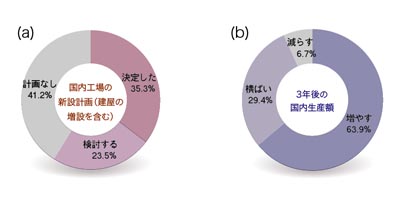

国内工場の新設を「決定した」企業は35.3%,「検討する」企業は23.5%。合計すると約6割が新工場を計画しているという,驚くべき事実もアンケートで明らかになった〔図(a)〕。アンケートの対象が大手製造業に限られていることもあるが,国内回帰の姿が鮮烈に証明された。併せて,同アンケートで3年後の国内生産額も尋ねたところ,63.9%の企業が「増やす」と回答した〔図(b)〕。

コストで勝負できない国内工場

一方で,国内回帰が進んだとはいえ,海外工場での生産が減るわけでもなさそうだ。同アンケートで3年後の海外生産額について聞いたところ,「増やす」と回答した企業が86.6%もあり,むしろ国内生産額を増やすと回答した割合よりも多い。すなわち,これからの製造業は好景気を追い風として,国内においても海外においても共に生産額を増やそうとしている。

ただし,国内工場と海外工場では,その役割が明確に違ってくるはずだ。生産を海外にシフトした結果,すべてを海外工場に求めるのは無理なことが分かり国内回帰という現象が起こった。一方,現地での適切な生産形態も分かった。今後はそれを生かして増産を行おうとしている。すなわち,国内工場においても海外工場においても,その位置付けや役割を明確にした上で,設備を増強しているのだといえそうだ。

図●生産の国内シフトが鮮明に

国内工場の新設計画に関しては約35%が「決定した」とし,20%以上が「検討する」段階(a)。3年後の国内生産額は60%以上が「増やす」と答えている(b)。いずれも,日本経済新聞社が2005年10月に実施したアンケート調査の結果。国内の主要製造業160社にアンケートを送付し,122社から回答を得た。

|

事例研究 |

|

市光工業(藤岡製造所) |

|

「レクサス」用部品の受注で一念発起 |

精密機器や電子部品の生産ラインと見まごうほど清潔な空間が広がる,市光工業藤岡製造所の一画。ここでは,同社にとって特別な車種のリア・コンビネーション・ランプ(以下リアコンビランプ)を造っている。リアコンビランプとは,尾灯/制動灯/方向指示灯/非常点滅灯/後退灯を組み合わせたもの。文字通り,クルマの後方に取り付けるランプだ。

特別な車種の正体は,トヨタ自動車の「レクサス IS」である。ISのリアコンビランプの受注が決まった時,市光工業生産本部副本部長で藤岡製造所所長の岸昇氏には一抹の不安があった。「従来の造り方では“レクサス品質”を実現することはできない」。

図●射出成形工程

写真は射出成形したレンズのランナ部を切り落としているところ。1回のショットで2個成形する。

|

事例研究 |

|

ソニーマニュファクチュアリングシステムズ |

|

設計・製作一貫で世界最薄の導光板 |

2006年6月初めに稼働したソニーマニュファクチュアリングシステムズ(本社埼玉県久喜市,SMS)の新工場棟。3階にはカフェテリア,2階に開発部隊が駐在するその1階には,射出成形や組み立てを行うクリーンルームが設置されている。

現在そこには,ある大手成形機メーカーと共同で開発した射出成形機が鎮座しており,成形テストを繰り返す(図)。新しい発想による射出成形機であるため,詳細は一部の社員にしか公開されていない。実は,この成形機がSMSの次なる成長のカギを握っている。

図●開発した射出成形機

中型液晶用バックライトの高精度の導光板を成形するには,従来技術の延長線では不可能だったため,大手成形機メーカーと共同で開発した。

|

事例研究 |

|

日本電産コパル精密部品(郡山工場) |

|

外注でダメなら自ら手掛ける |

創業事業のカメラ用光学部品のほか,デジタルカメラや携帯電話機といった電子機器の筐体製造も手掛ける日本電産コパル精密部品(以下NCPP,本社東京)。その同社の主力生産拠点である郡山工場で,新設の塗装棟が活動を始めた。ここで塗装するのは,コンパクトタイプのデジタルカメラに使うステンレス鋼製筐体だけ(図)。ステンレス鋼製の割合は,全世界で流通する製品の約20%と少ないが,もちろんそれだけの価値があると判断した上での投資である。

図●デジタルカメラのステンレス鋼製筐体

ステンレス鋼の質感(見た目,触感)が残るように薄く塗装したことが特徴。写真の筐体はソニーのデジタルカメラ「Cyber-shot」シリーズに採用されたもの。

|

事例研究 |

|

トヨタ自動車九州(苅田工場) |

|

設備はグループ標準を基盤に |

周防灘の埋め立て地に,空の玄関として2006年3月に開業した新北九州空港。その少し前の2005年12月,空港から車で5分の好立地にあるトヨタ自動車九州(本社福岡県宮若市)苅田工場も生産を開始した。ここで造るのはトヨタ自動車の「ハリアー」などのエンジン「2GR-FE」(図)。トヨタグループが国内で愛知県外にエンジン工場を建設するのは初めてだ。

図●トヨタ自動車九州苅田工場で製造しているエンジン「2GR-FE」

「ハリアー」「Lexus ES」などに搭載する。排気量3.5L,V型6気筒。

|

事例研究 |

|

バンダイ(バンダイホビーセンター) |

|

予想外のヒットにも柔軟に対応 |

2006年3月,バンダイの新生産拠点「バンダイホビーセンター」が稼働し始めた。同センターで生産するのは,同社の主力商品である「ガンプラ」。アニメーション作品「機動戦士ガンダム」のキャラクターを模したプラモデルだ(図)。年間売上高は約150億円で,同社全体の6%を占める。

図●「ガンプラ」

アニメーション作品「機動戦士ガンダム」に登場するキャラクターのプラモデル。

ゥ創通エージェンシー・サンライズ

|

事例研究 |

|

河西テック(本社工場) |

|

3次元データから1カ月で金型製作 |

河西テック(本社静岡県富士宮市)は,キャビントリムなどの自動車内装部品を生産する河西工業の全額出資子会社。金型を専業とする河西テックの本社工場は,2006年4月に本格的に稼働。その現場には最新鋭の工作機械が並ぶ(図)。

これまで河西工業は,ほとんどの金型をグループ外から購入していた。徐々に河西テック製のものに切り替え,将来は全世界で使用する金型の約30%を河西テックから調達する。

30億円以上の投資を必要とした同工場の建設は,河西工業にとって「非常に勇気の要る決断」(河西テック社長の伊藤昭一氏)。踏み切ったのは,自動車業界の開発期間短縮についていくには,グループ会社で金型を製作せざるを得ないという事情からだ。

図●最新鋭の工作機械が並ぶ工場

それぞれの工作機械でどのような順番でどのような加工をするかは,すべてシステムで管理されている。

|

事例研究 |

|

三菱ふそうトラック・バス(川崎製作所) |

|

塗装ムラなくす仕掛けで直行率向上 |

閑静な住宅街の中に取り残されたかのように立地する三菱ふそうトラック・バス(本社東京)川崎製作所で,2006年6月,真新しい塗装ライン上を大型車のキャビン(運転台)が動きだす。「5年前から新設を検討していた」〔同社生産本部統括部長(生産・技術担当)の平山貴彰氏〕という塗装棟には,可能な限り最新鋭の設備を導入した。

目指したのは,生産性と環境対応の両立。川崎市内にある同製作所にとって,近隣への環境負荷の削減は,何を差し置いても取り組まなければならない課題だからだ。

図●上塗り工程

VOC(揮発性有機化合物)や塗料噴霧(ミスト)が建物外に拡散しないように,排気系を改善した。

|

事例研究 |

|

ローランド ディー.ジー.(都田事業所) |

|

セル屋台の移動,新設,撤去が自由 |

「ローランド・プロダクション・モール」。こう名付けられたローランド ディー.ジー.都田事業所で働く作業者は,ほとんどが女性(図)。「ショッピングモール並みにきれいで,また人に優しい場所にしたい」(同社DPプロダクション部部長の関伸一氏)との思いからさまざまな工夫が凝らされた同事業所は,人に優しいだけでなく,高い生産性を維持しながら,品種の切り替えに容易に対応できる。

図●大型プリンタの組み立て風景

モニターからの指示を受けて組み立てる。工場内は免震構造とすることで,柱の数を少なくできた。

|

事例研究 |

|

ツガミ(長岡工場) |

|

ユニットで精度を維持 |

2004年10月23日に発生した新潟県中越地震。新潟県長岡市にあるツガミの長岡工場は,大きな被害はなかったものの建物には損傷が出た。同工場内には八つの建物があるが,そのうちの三つ,いずれもコンクリート製の建屋である2号棟,4号棟,5号棟にひび割れなどが生じた。

防災の専門家に診断を仰いだ結果,問題はないとの返答をもらう。そのまま稼働する手もあったが,折しも工作機械業界は,7年ぶりに受注額が1兆円を超えることが予想されるなど絶好調。ツガミも増産に追われていた。そこで,これを機に建物の建て替えを決断する。

図●自動旋盤の組立場

内部温度が天候に左右されないよう,窓を設けていない。工場の奥に見えるのが出荷場。

|

事例研究 |

|

安川電機(八幡西事業所) |

|

コンベヤとセルを使い分け |

「MOTOMAN STATION」と名付けられた新工場は,安川電機八幡西事業所内に建設された。中型・大型の6軸垂直多関節型ロボットを月に700台生産する能力を持つ。スポット溶接,ハンドリング,塗装,パレタイジングなどの用途に利用される産業用ロボットだ。

図●工場内に置かれた次世代ロボット

作業者1人のスペースで作業をこなす。将来的には実ラインに組み込んで,人に代わって生産性を確保することを目指す。