自動車や電機など業績好調な企業が

軒並み新人の採用枠を拡大し,

就職前線は久方ぶりの活況を呈している。

団塊世代の大量退職も目の前に迫り,

若手の採用や育成は

喫緊の課題だ。だからといって,

やみくもに人を集める時代ではなくなった。

それは,バブル期の大量採用やその後の景気後退に伴う

人員削減といった,計画性に欠ける採用や育成が

企業に残した大きな「ひずみ」を見れば分かることだ。

この過去の反省に立ち,

将来を見据えて優秀な学生を厳選し

次代を担う人材へと育成するべく,

企業の姿勢は変わりつつある。

(吉田 勝,荻原博之)

Part 1 変わる採用

数合わせから戦略的選抜へ 求める技術者像も明確に

Part 2 変わる育成

Case1 TOTO

現場から理論を学び取らせ 工学的アイデアに展開

Case2 内田洋行

古い考え方から隔離し 外部と連携して新ビジネス

Case3 富士電機デバイステクノロジー

精鋭集う特命チームに大抜擢

Case4 セイコーインスツル

教える側と教えられる側が切磋琢磨

Case5 ショーワ

3次元CADにノウハウ 基本設計はシステムに聞け

Part 3 変わる学校

社会訓練こそ教育の原点 技術者としての基礎を磨く

|

【Part1】変わる採用 |

|

|

数合わせから戦略的選抜へ |

景気回復を背景に企業の新卒採用が増えている。製品寿命の短期化やコスト削減要求などで仕事量が増大しているにもかかわらず,過去の人員削減や採用抑制によって開発・製造現場の戦力は逼迫している。業績拡大の足かせとなっている人手不足を新人や若手で補うべく,優秀な人材をいち早く戦力化するための採用戦略,そして育成戦略が求められている。

「ここ10年は守りの体制だったが,今は事業の拡大/成長に向けて若手を中心に人材確保に努めている」(旭化成)。こうした動きは何も同社に限らない。厚生労働省が発表している有効求人倍率を見れば,2006年1月には1.03倍と,実に13年ぶりに1倍を突破。一転して人手不足の状況に陥り始めたように,雇用環境には明るさが戻ってきた。

こうした状況に呼応し,新人採用枠も拡大している。日本銀行(日銀)が定期的に実施する短期経済観測調査(短観)によれば,新卒採用の増減率は2004年度以降プラスに転じ,2005年度には10%近くになる見込みだ。特に,製造業が15%以上と高い伸びを示している(表)。

実際,日本経済新聞社が実施した調査では,製造業における2006年4月採用の大卒内定者は3万5000人強と,2005年4月期に比べて7.8%増加した。本誌の独自調査でも「技術部門に配属される新人の数はどう変化しているか」という質問に対し,半数近くの48.6%が「増えている」と回答するなど,開発や製造などの部門で人員が補充されてきている実態が浮き彫りになった。

とりわけ,好業績の自動車業界や電子部品業界などが人材確保に積極的だが,その一方で反動も出てきた。2006年春,前年比20%強の新卒採用を予定する富士電機ホールディングスは「各社が採用を増やす中,学生の質,量共に確保することが困難になってきた」と証言している。

表●新卒採用の前年度比較

日本銀行の短期経済観測調査から。製造業は2004年以降10%以上の高い伸びを示している(ただし,2005年度は実績見込み)。

|

【Part2】変わる育成 |

|

Case 1 : TOTO |

|

現場から理論を学び取らせ |

芦澤弘明氏。2006年4月で入社4年目になる。TOTOが「戦略技術」「大型技術」と位置付ける「エアロゾルデポジション(AD)法」の開発に携わり,入社3年目で事業化に弾みをつける大きな成果を上げた。

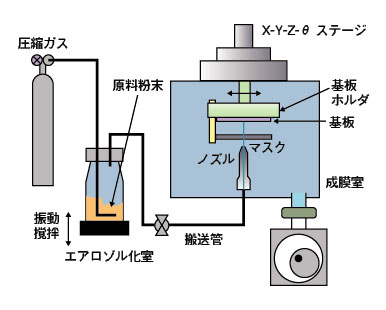

そのAD法とは,同社が産業技術総合研究所の研究成果をベースに開発したセラミックス厚膜形成技術のこと1)。粒径がサブミクロンレベルのセラミックス微粒子を窒素などのガスと混合してエアロゾル化し,それをノズルから音速程度のガス速度で噴射。金属やセラミックス,ガラスといった基板上に衝突させて室温でセラミックス膜を形成する(図)。主な特徴は,(1)数~数十μmの厚膜を形成できる(2)常温で成膜し,加熱の必要が一切ない(3)膜は緻密で透光性や硬度などに優れる─ことだが,中でも(2)の全く加熱しないところはセラミックスの既成概念を打ち砕くものである。

既に,AD法でイットリア(Y2O3)膜を形成したガラスは,半導体製造におけるエッチング装置の窓材など向けに2005年秋からサンプル出荷が始まっている。同じくイットリア膜を皮覆した静電チャックについては,従来品より20倍高い吸着力を武器に,半導体ウエハーやFPD(フラット・パネル・ディスプレイ)向けガラスなどの搬送用/固定用部品として2006年中の商品化を目指している。

図●AD法の概要

ガス中に均一分散させたセラミックス粒子のエアロゾルを,基板に高速で衝突させて成膜する。

|

【Part2】変わる育成 |

|

Case 2 : 内田洋行 |

|

古い考え方から隔離し |

内田洋行には,入社5年目以下の若手ばかりで組織する特異な開発部隊がある。2001年7月に開設した「次世代ソリューション開発センター」がそれ。IT技術を中核技術として「これまでの事業の枠にとらわれず,横断的に活躍できるエンジニアを育成し,新しい力で新しいビジネスを開発する」(同センター長の村浩二氏)ための部門だ(図)。

若手の成長に合わせて組織編成を変えながら専門知識を身に付けさせるとともに,他社の下請け開発などで修行させて短期間でシステムエンジニアとして育成する。今では,他社と共同で新製品を開発するまでになった。

そんな若手の1人が,五十嶋さやか氏。JR東日本研究開発センター・フロンティアサービス研究所と共同で,行き先案内システム「Cochira」を開発している。

Cochiraは,駅の構内などに設置することを想定した構内道案内システム。「Suica」をかざしてタッチパネル式のディスプレイ上で行きたい場所や店などを指定すると,上部の矢印がその方向を指し示す。これだけでは,大まかな方向しか分からないが,向かった先にあるCochiraにSuicaをかざせば,再び次に向かうべき方向を指し示してくれる。これを繰り返して目的地まで案内するものだ。最初に行く先を指定すれば,あとはSuicaを端末にかざすだけで済む。これまでに,上野駅や大宮駅で2週間から1カ月程度の実証実験を済ませており,同製品をベースにした新たな商談もあるという。

図●内田洋行の次世代ソリューション開発センター

2001年7月に1~2年目の新人,若手だけを集めて組織した。

|

【Part2】変わる育成 |

|

Case 3 : 富士電機デバイステクノロジー |

|

精鋭集う特命チームに抜擢し |

グローバル競争の荒波にもまれ,利益率が年々低下し続けていた富士電機デバイステクノロジー。このまま日本で半導体デバイスや磁気記録媒体などを造り続けるには,高付加価値化による競争力の向上が欠かせない。その源泉となるQCDを見直すために同社は2005年1月1日,開発,製造など各部門からエース級の精鋭を集めた「コストダウンチーム」を組織した。

メンバーの中心は30代だが,たった1人,20代それも入社1年目という新人が加わっている。半導体事業本部半導体工場チップ製造部第二製造課に配属され,半導体デバイスのエッチング工程でプロセスエンジニアとして技術者の道を歩みだしたばかりの蛭田東洋彦氏である。

新人にもコスト感覚を

抜擢の背景には,バブル期以降採用を控えてきたあおりで不足する若手技術者に,(1)できるだけ早く中堅技術者の技術/技能を継承させる(2)コストに占める材料,プロセス,間接費などの割合を理解し損益に対する判断力を付けさせる─などの狙いがある。

|

【Part2】変わる育成 |

|

Case 4 : セイコーインスツル |

|

教える側も教えられ |

セイコーインスツルで,半導体製品を開発・製造しているネットワークコンポーネント・ビジネスユニット(NCBU,図)。

2002年4月に,NCBUの半導体前工程技術部ICデバイス技術二グループに配属された北島裕一郎氏は,製造工程の改善に取り組み,シリコンウエハーの歩留まり向上や熱処理時間の短縮といった成果を上げている。

不良を減らせ

半導体前工程技術部はシリコンウエハー上への成膜やトランジスタ成形を施す前工程(ウエハープロセス)にかかわる技術を開発している。入社後半年の工場実習を経て希望通り同部に配属された北島氏。最初に担当したのは,ある熱処理工程の改善だった。ウエハーの外周に近いほど歩留まりが悪化するという現象の原因究明と対策がテーマだ。

最初はどの工程で問題が起こっているのかを突き止めるところから始まった。処理条件を変えながら試行を繰り返して,ある熱処理工程で不良が発生することを解明。問題発生の詳細なメカニズムを解明するには至らなかったものの,入社2年目には原子の結合性に問題があることを突き止め,さまざまな製造条件を最適化することで歩留まりを大きく向上させることに成功した。

図●セイコーインスツルの半導体製造工場の様子

|

【Part2】変わる育成 |

|

Case 5 : ショーワ |

|

3次元CADにノウハウを凝縮 |

「若手設計者でも手戻り業務なし,不具合なしで効率よく迷わずに設計できるシステムを目指した」(ショーワ開発本部4輪サス開発部内装設計BLマネージャ高崎秀樹氏)―。

ショックアブソーバやパワーステアリングなどを開発している自動車部品メーカーのショーワは,設計ルールやベテラン設計者のノウハウを組み込んだITシステムを導入。3次元CAD「CATIA V5」を利用して設計を3次元化するとともに,開発工数の半減を目指して,若手設計者でもベテラン並みの仕事をこなせるようにする設計支援システム「RIDE(Revolution by Intelligent Development & Engineering)システム」を構築した(図)。

新人を即戦力化

RIDEシステムは,ユーザーに設計手順を示す「開発設計ナビゲーション」と,テンプレートとなる3次元モデルを基にモデルを作成し,設計検証の作業を半自動化する「CADレイアウトシステム」の二つのシステムから成る。

開発設計ナビゲーションは,設計手順をツリー表示して設計者がやるべき作業を明確にするだけでなく,設計ノウハウやトラブル事例などのデータベースから設計に必要な知識を引き出せるようにしてある。

図●ショーワが開発している自動車用ショックアブソーバ

このほか2輪用のショックアブソーバやパワーステアリングなどが同社の主力製品。

|

【Part3】変わる学校 |

|

社会訓練こそ教育の原点 |

就職に強い工学系の大学,高等専門学校が存在する。こうした学校には共通点がある。模擬的に社会訓練を実施している点だ。この訓練を受けた学生は技術者としての覚悟を持ち,最低限必要なルールを学んで社会に巣立つ。専門性もさることながら,このように社会人あるいは技術者としての「基礎」を身に付けた学生は戦力化しやすい。

トヨタ自動車が社会貢献活動の一環として1981年に開学した豊田工業大学。「2006年3月卒業予定の学生のうち,就職希望者全員の内定が決まっている。つまり,就職率は100%。これは,一般学生の第一期生が卒業した1997年から10年続いている。まあ,学生の数が少ない分,多少割り引いて見てもらった方がいいと思いますが」(豊田工業大学学生部部長代理の内田繁氏)。

もともと,社会人のための大学としてスタートした豊田工大は1993年から一般学生の受け入れを開始。それから2006年3月までに,卒業/修了者317人(内定含む)を社会に送り出してきた。この規模自体は確かに,内田氏が謙遜するようにマンモス大学の1学科の定員程度。とはいえ「就職率10年連続100%」は決して容易な数字ではない。しかも内容が伴う。第一志望合格者は約6割に,東証一部上場企業就職者は約7割に達する。こうした実績があるからこそ「就職に強い豊田工業大学」の名を欲しいままにしているのである。

社会人と生活を共に

豊田工大が就職に強いのは,学生時代に社会訓練をみっちりと積ませるから。特徴的な取り組みが二つある。

一つ目は,寮生活だ。大学に入学すると,男子学生は全員,女子学生に関しては希望者が1年間寮に入る。男子学生に限って言えば,1年次全寮制である(図)。

入寮した学生は8人1組で「フロア」と呼ぶグループを構成し,勉強も食事も協力し合う。実は,このフロアの中には,先輩アドバイザーとして社会人が必ず加わる。社会人のための大学としてスタートした豊田工大ならではの配慮だ。

図●寮生活の様子

食事は当番制の自炊。社会人と一緒に勉強したり食事したりするのを楽しみに入寮する学生も多い。8人で構成するフロアには教育アドバイザーとして教員が2人付く。