「人件費1/20の国には,絶対に日本は勝てない」

と思い込み続けていたら,日本製造業は復活しなかっただろう。

ものづくりの「常識」は,多くの技術者が長い時間をかけて得た貴重な知見である。

しかし,当たり前に見えることほど疑ってかかる余地もある。

根拠なく思い込んでいるだけではないか,前提条件に変化はないのか―。

ブレークスルーは,常識を超えた先にこそ存在する。(中山 力,高野 敦)

常識(1) 勝ちたいならブラックボックス技術を持て

常識(2) 2次元図面はなくならない

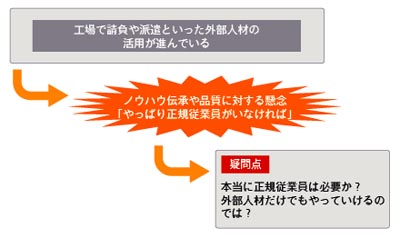

常識(3) 工場には正規従業員が必要である

常識(4) 製品と試作品の造り方は違う

常識(5) 鉄はさびる

常識(6) セル生産導入で作業者の意欲が上がる

|

製造業界で勝ち抜くための経営戦略として,技術のブラックボックス化が脚光を浴びている。独自開発の“革新的”な技術を自社内に囲い込み,他社製品と“決定的”な差をつけ,市場で“圧倒的”なシェアを獲得するのが「勝利の方程式」とされている。

例えば,松下電器産業は2005年度の経営方針の中で,研究・開発の方向性として「ブラックボックス技術による事業創造」を掲げた。重点分野を見極めた上で,他社製品との差異化に貢献できそうな技術に特化して,研究・開発の資源を割り当てるというものだ。

具体的には,同社の「V商品」の条件として「ブラックボックス技術を持つこと」を明文化した。V商品とは「占有率ナンバーワンを達成し,経営に大きく貢献する」(同社)商品の総称。V商品の売れ行きが同社の業績に大きく影響する。もちろん,そのブラックボックス技術は同社が独占的に使うことを想定している。

つまり,技術を隠すことで他社に対する優位性を築こうとするのが,技術のブラックボックス化である。

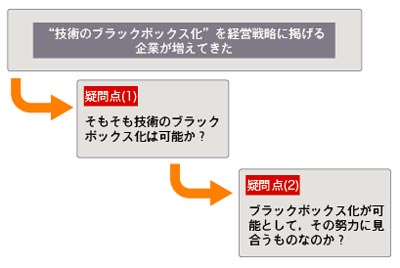

図●技術のブラックボックス化に対する疑問点

本記事では“技術のブラックボックス化”という経営戦略を,可能性と妥当性の側面から検証する。

|

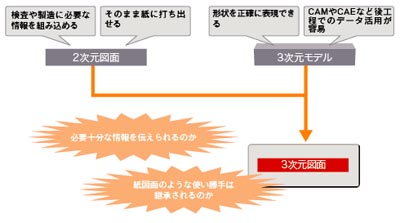

3次元モデルは形状を正確に表現できる。設計検討での活用だけでなく,デザインレビューにおける形状の理解のしやすさ,CAMやCAEへのデータ流用性が高いことなどを考えると,設計情報としての3次元モデルは不可欠となったといえるだろう(図)。

しかし,ものづくりの現場では2次元図面を必要とするケースが多いのが現状だ。検査や製造に関して必要な情報などを,3次元モデルに含められない場合があるからだ。また,紙に印刷できるという表示媒体の取り扱いのしやすさも,2次元図面の方が便利だ。

このように設計情報の伝達手段としては,それぞれが特徴を持っている3次元モデルと2次元図面。このため,3次元モデルと2次元図面を併用せざるを得ない,というのが現状だ。

これらを統合した伝達手段として「3次元図面」の実現が模索されている。検査や製造に必要十分な情報などを属性データとして3次元モデルに付加したものだ。

図●2次元図面が必要だと思われる理由

2次元図面がなくならないと考える理由は大きく二つ。2次元図面でしか伝えられない情報があるということと,紙にそのまま印刷できるという使い勝手が高いということだ。

|

製造業,特に工場にとって請負や派遣といった間接雇用の従業員(外部人材)は,もはや欠かせない存在となった。以前は,無期契約の正規従業員を基本に,有期契約の期間工やパートタイム従業員(パート従業員)を活用する程度。外部人材の活用がここまで進んだ理由は,事業規模の急速な拡大への対応,需要変動に伴う繁閑への対応,人件費の削減などだ。

こうした現状を懸念する人がいる。具体的には「ノウハウ伝承が難しくなる」「品質が落ちる」といったものだ。こうした懸念は,主に「外部人材は職場への定着率が低い」という認識から来ている。勢い,正規従業員の比率を増やすべきという声が大きくなる。

だが,それが本当に解決策になるかといえば,極めて怪しい。まず,再び正規従業員を増やせるほどの「体力」が残っているメーカーは多くない。そもそも,外部人材の活用は費用削減策の一環。古き良き時代の復活を願うのは現実的ではない(図)。

図●「正規従業員必要説」の検証

外部人材の活用が進むことに対する懸念は,正当なものなのかを検証。外部人材だけによる工場の可能性も探る。

|

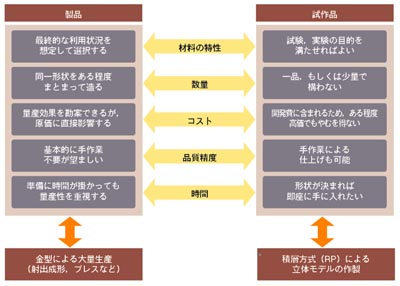

「製品」と「試作品」で何が違うのか。まず思いつくのが,求められる完成度の違いだ。開発プロセスの途中で作られる試作品は,設計検討で利用するための,いわば未完成品。さらに試作品は,顧客の手元に届くという前提もなく,量産する必要もないのだから当然,製品とは造り方も異なってくる(図)。

しかし近年,製品と試作品の境界はあいまいになりつつある。例えば,3次元モデルやシミュレーション・ツールの活用によって事前検討での完成度を高め,試作用の金型(試作型)を省いていきなり量産用の金型(量産型)型を起こすといった事例が増えてきた1)。不具合による設計変更が軽微であることを前提に,最終確認のための試作品を量産型で造ってしまおうという取り組みだ。

逆に,発売までの期間の短縮や投資リスク回避のために,試作型で量産を立ち上げてから本格的な量産型を造るという事例もある。少量生産向けの金型と試作型を共通化したわけだ。

図●試作品と製品に求められる条件と造り方

製品と試作品では,材料の特性や品質といったモノに関する条件だけでなく,製造する数量や許容されるコストと時間などの条件についても異なる。試作品に最適な手法としてRP(ラピッド・プロトタイピング)が普及したが,果たして製品には適用できないのだろうか。

|

鉄はさびる。だからこそ,他の金属との合金化や表面処理などで防錆・防食性を高めてきた。

ところが,「今まで鉄だと思われてきたのは,本当の鉄ではない」。こう語るのは,東北大学金属材料研究所客員教授の安彦兼次氏だ。

一般に工業用純鉄と呼ばれる鉄の純度(質量比)は99~99.7%程度だ。不純物元素には多くの種類があることを考え合わせても,多く含まれる不純物元素は0.1%程度である。

この量を多いと見るか,少ないと見るか―。従来は十分に少ないと考えられていた。そして,それ以上に純度を上げても,鉄の性質が飛躍的に変わることはないだろうと。

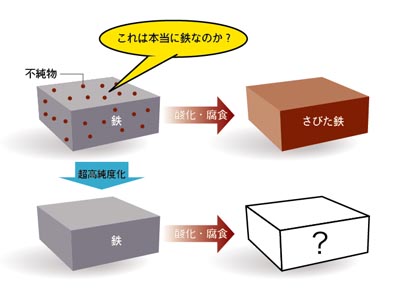

図●鉄の純度と性質

さびると思われている鉄には,極微量ながらもさまざまな不純物が混ざっている。この不純物を限りなく取り除き,鉄を超高純度とした場合には別の性質,いわば本当の鉄の性質が現れてくる。

|

生産性の向上や多品種少量への対応を目的として,主に組み立て工程でセル生産を採用する企業は増えるばかり。「生産革新の切り札」としての地位を確立した。

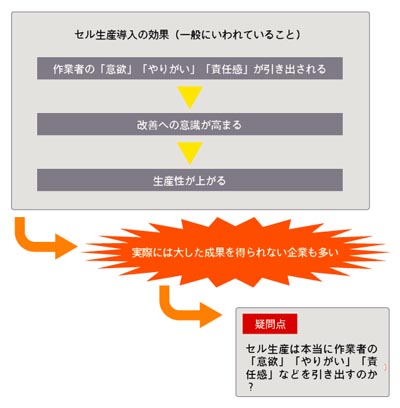

セル生産導入の効果は幾つかあるが,一般にいわれていることの一つは「作業者の『やりがい』『意欲』『責任感』が引き出される」というものだ。セル生産では,各作業者の担当する工程がコンベヤ生産よりも多い。その最たる例は,1人の作業者が組み立ての全工程を受け持つ「1人1台生産」である。より広範囲の工程に携わることで,作業者にやりがいや意欲が芽生える。すると,改善への意識が高まり,最終的に生産革新の実現につながるというわけだ。

セル生産に限らず,生産性向上の原動力となるのは作業者一人ひとりの「気付き」。その点,作業者のやりがいや意欲を引き出すセル生産は「コンベヤ生産と比べて,作業者からの改善提案が多く,変化が速い」(ソニー生産戦略部門生産革新部統括部長の金辰吉氏)。そしてこの変化の速さこそ,セル生産が急速な需要変動や機種変更に対応できる理由でもある。

図●セル生産に対する疑問点

本記事では,セル生産導入の効果として一般にいわれるもののうち「作業者の意欲,やりがい,責任感が引き出される」ことに関して検証する。