|

金型業界で脚光浴びる 5軸加工 |

|

リードタイム短縮,高精度加工の切り札に |

ワークもしくは工具を傾けることで,自由な方向からワークを加工できる5軸加工。1回の段取りでほとんどの形状を加工できる,短い工具が使えることで高精度の加工面を期待できるなど,5軸加工のメリットは金型加工においても有効。5軸加工機の価格は下がり,カッタパスを作成するCAMの使い勝手も向上するなど,5軸加工が普及する土台も築き上がっている。金型加工において5軸加工が切り札として使われる時代が来た。

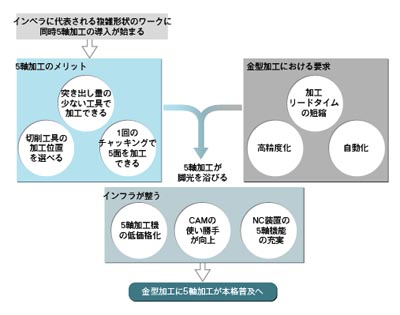

左右,前後,上下の3軸に加えて傾く2軸も制御して,ワークを加工する5軸加工。従来5軸加工は,自由曲面形状とアンダーカットを伴うインペラに代表されるような,3軸制御では加工できない複雑形状の部品の加工に使用されてきた(図)。

ところが最近,金型加工にも5軸加工が注目されている。牧野フライス製作所では,加工技術センターでユーザーからテストカットの依頼を受ける中で「ここ1~2年,5軸加工を試そうとする依頼が急増している」(同社加工技術本部長の鹿志村一男氏)。

金型は,二つの型を上下,もしくは左右に開いて製品を取り出す。このため,基本的に型にはアンダーカット部がないため,製品形状部の加工は3軸加工で対応できる。

それでも5軸加工が注目されているのは,「加工リードタイムの短縮」「自動化」「高精度化」という金型加工における要求を満たすため。5軸加工では,傾きの軸を利用することで,取り付け面を除いた5面を加工できる。金型の製品形状部以外の面の穴開けなども,段取り換えなしで可能だ。

さらに重要なのは,製品形状部の加工面の高精度化を実現すること。製品形状部に深堀り加工を必要とする場合,3軸加工ではホルダとの干渉などを考慮して,工具の突き出し量を長く取らざるを得ない。突き出し量を長くするほど工具の剛性は低くなるため,精度は維持しにくくなる。また,限界まで突き出したとしても,形状によっては工具が届かず切削できないこともあり,放電加工に頼らざるを得ない。

5軸加工では,工具もしくはワークを傾ければ,ホルダとワークの干渉を回避できる余地が大きい。短い突き出し量で加工できるので放電加工の出番が減り,高精度の加工が可能となる。

図●金型業界に徐々に広まる5軸加工

同時5軸加工は古くからインペラなどの加工に利用されていた。5軸加工のメリットは,金型業界のニーズを満たすことから近年関心を呼ぶようになり,工作機械メーカーやCAMメーカー,NC装置メーカーがそれらのニーズに応える製品を供給することで,一気に広まる可能性が出てきた。