2007年問題ヘの対応は,

製造業の競争力を高めるチャンスとなる。

情報共有のためのシステム化,若手技術者の育成などを

一気に進められるからだ。

その結果,2007年問題を解決すること以上の

効果を期待できる。

【Part1】総論

ピンチと見るか,チャンスと見るか

【Part2】IT化のチャンス

日本軽金属,キヤノン,三井造船,アマダほか

【Part3】「現代の名工」への道

活躍の場が広がる若手技術者,自分自身を柔軟に育成

|

【Part1】総論 |

|

2007年以降,団塊世代*1の技術者が次々と60歳を迎える。多くの企業が60歳を定年と定めていることから,自社にとって不可欠な知識や経験,技能を持つ技術者が急激に少なくなり,競争力が失われてしまうのではないか―という危機感が生まれた。いわゆる「2007年問題」である。

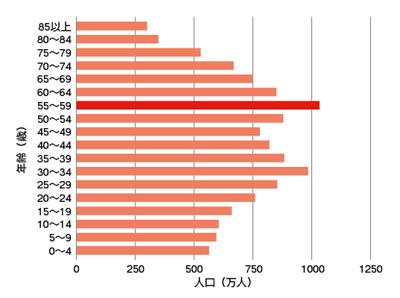

団塊世代の退職が殊さらに問題視されるのは,他の世代に比べてその人数が多いからだ(図)。しかし,団塊世代が占める割合がそれほど高くない企業や工場もあるだろう。その場合には,10年後か20年後かに「20××年問題」となって発生するはずだ。

発生時期の差があったとしても,その対策は変わらない。2007年問題の本質とは,製造業にとって「不可欠な人材」が「一気にいなくなってしまう」ことだからだ。

そして,この問題をピンチではなくチャンスとしてとらえることで,競争力を「維持」するのではなく「高める」ことも可能になる。

図●日本の年齢別人口分布(5歳階級)

国勢調査の結果から算出した2005年11月1日時点での概算値(総務省統計局)。団塊世代を含む55~59歳(グラフの赤い部分)だけが1000万人を超えている。

|

【Part2】IT化のチャンス |

|

「ベテラン技術者であれば『この加工だったら,あの会社のあの人に頼めばいい』とすぐに答えが返ってくる。こういった外注先との深いつながりは,若い世代には受け継がれていない。Shisaku.comを始めることで,あらためて実感した」(日本軽金属Shisaku.comプロジェクトチームプロジェクトリーダーの千種達矢氏)。

日本軽金属が2002年に立ち上げた「Shisaku.com(しさく・どっと・こむ)」は,Webサイトを窓口として試作品の受発注を仲介するサービスだ(図)。完成品メーカーなどから同サイトを通じて試作の依頼を受けると, Shisaku.comの担当者は加工メーカーのデータベースを使って条件を満たしそうなメーカーを探し出す。加工メーカーに問い合わせた上で,納期などの条件が完全に合えば発注するという流れだ。基本的に試作品だけだが,条件さえ合えばある程度の数量でも受注する。

もともと,アルミニウム板材の営業マンだった千種氏がShisaku.comを社内ベンチャーとして提案した理由の一つが,顧客から試作品の作製を依頼された際に加工メーカーを探し出すのに苦労した経験があったことだった。

同社では団塊世代の比率が高く,2007年問題に対する危機感が強い。ベテラン技術者の退職によって優秀な加工メーカーとのつながりが失われることを避けるためにも,Shisaku.comへの期待は大きかった。

図●Shisaku.comのホームページ

約120社の加工メーカーのネットワークを持ち,注文の内容に合わせたメーカーをコーディネートする。日本軽金属の社内ベンチャーとして誕生し,2002年9月から社外向けサービスを開始した。

|

【Part3】「現代の名工」への道 |

|

「Part2 IT化のチャンス」では, 2007年問題によってIT化による知識やノウハウを共有化するニーズが高まったり,逆に,高齢者がIT活用する機会が増えたりした事例を紹介した。このPart3では,若手技術者の育成にスポットを当てる。2007年問題をきっかけに,若手技術者がより短期間で熟練度を向上できるような環境がさまざまな企業で生まれつつある。

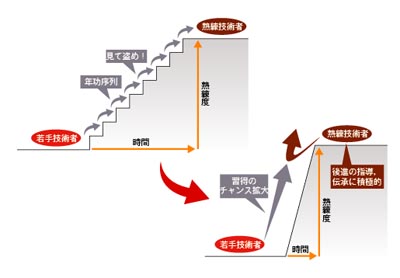

一昔前は「技は見て盗め」というように,熟練技術者から若手技術者が苦労して学んだ時代だった。また,例え同じ会社にいてもある程度の技術を身に付ければライバルであり,いわば技術は個人のものだったといえる。

このような状況下で技術を身に付けるのは容易ではなく,階段を1段ずつ上っていくように時間をかけて少しずつ熟練技術者へと育っていくしかなかった(図)。良しあしは別として,技術を移転するスピードがどうしても限られていたから,人と人が長期的に触れ合っていくことを前提とした仕組みだったといえる。

ところが,2007年問題に直面するということは,技術移転にタイムリミットがあることにほかならない。つまり,若手技術者の育成が急務である。時間をかけて技術を伝えていくだけの余裕はない。

このため,若手技術者が技術を学ぶチャンスがふんだんに用意されるようになった。熟練技術者が減少することから,若手技術者へ期待される役割は多岐にわたり,それだけ移転すべき技術の幅は広いものになっている。ノウハウのシステム化などが進んだ企業では,以前に比べて短期間に多くの技術に接することができる。

図●若手技術者の育成

従来は,若手技術者が熟練技術者へと育つには1段ずつ階段を上るように時間が必要だった。2007年問題によって熟練技術者の減少が心配される現在,その気さえあれば若手技術者が短期間に熟練度を上げていくことも可能な環境となっている。

|

片岡宏巳 氏(アルファ・冷間鍛造) |

アルファの創業者でもある片岡氏は,独学でさまざまな技術を開発してきた。「誰でも使えるように確立するのが技術」(同氏)だと言い切り,今なお新しい技術の開発に取り組んでいる。

図●独自の冷間鍛造技術を生み出した片岡宏巳氏

43年前に独立して以来,「新しい技術」を開発することに心血を注いできた。その結果として生まれたのが「マイクロフォージング」だ。後ろにあるのは33年前に導入した最初の鍛造設備。今でも現役で稼働している。

|

小澤茂男 氏(三ツ矢・めっき加工) |

イメージ炉の効率は当然,赤外線の集光に用いる金属面反射鏡の集光効率,正確には「集光反射効率」に左右される。通常は最大で87%程度だが,毛利氏と一緒に宇宙に行ったイメージ炉の同反射鏡は実に99.8%に達する。従来を10ポイント超上回る優れた集光反射効率は,小澤氏の高反射用特殊金めっき技術によるもの。「集光反射効率を高めるには,特に750~850nmの光の吸収をなくすのが課題だった。そのために二元系金合金の組成比率を最適化した」(同氏)という。

図●金属めっきの形式知化に取り組む小澤茂男氏

小澤氏が入社した当時,ベテラン技術者がめっき液をなめて足りない成分などを判断する時代だった。同氏はめっき液の分析と数値化に取り組み,その結果を資料として残すことに取り組んできた。

|

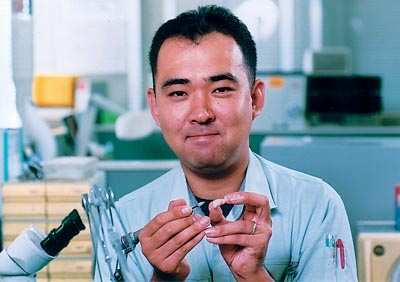

渡部年男 氏(松下電器産業・電子機器組み立て) |

渡部氏は1993年に松下通信工業(当時)に入社。職場は福島県の白河工場で,配属先は補聴器の製造部門だった。新入社員の常で,最初の半年間は標準的作業から取り掛かっていた。

ところが入社から1年半後の1994年10月,渡部氏は大きな転機を迎える。白河から神奈川県横浜市へ,工場ごと移転することになったのだ。

図●オーダーメード補聴器の製造に卓越した渡部年男氏

入社1年半後に工場ごと福島県白河市から神奈川県横浜市へと移転。その際に,ベテラン技術者がほとんど去ってしまったために若くして「頼りにされる立場になった」という。

|

田上俊一 氏 |

図●選手として指導者として技能五輪で活躍した田上俊一氏

1997年の技能五輪国際大会(精密機器組み立て職種)において過去最高得点で金メダルを獲得。その後は指導者として,国際大会の金メダリストを2人育てた。