華々しくデビューし、人々の羨望の的となる新型車。その技術を支えているのが自動車部品メーカーだ。自動車市場の広がりに合わせて活動がグローバル化する一方、エレクトロニクス化、モジュール化など、技術動向にも変化の波が押し寄せている。主要部品メーカーは何を目指しているのか。各社の考える技術の方向性を、技術トップのインタビューから導き出す。(田知本史朗) |

|

【Part1:総論】 |

クルマを理解した提案力で |

|

【Part2:技術トップインタビュー】 |

デンソー |

【PART1】総論

クルマを理解した提案力で

台頭する電機メーカーに立ち向かう

世界的に新車の出荷台数が伸びる中、部品メーカーの業績も好調だ。

一方でクルマのエレクトロニクス化、ハイブリッド車ブームを背景に

電機メーカーも部品メーカーとしての役割を拡大している。

今、部品メーカーに求められているのは

クルマを良く知る強みを生かした提案力だ。

自動車部品メーカーの好調が続いている。主要各社はここ数年、過去最高の売り上げを更新しているが、背景にはもちろん、国内自動車メーカーの販売増がある。また、ドイツVolkswagen社やドイツPorsche社に変速機を納入するアイシングループのように、海外メーカーとの取引を増やす企業もある。

ただし、クルマの技術を巡る動きは急速に変わりつつある。ハイブリッド車に代表されるように、クルマのエレクトロニクス化が進行しており、結果として日立製作所や三菱電機、松下電器産業のような電機メーカーが自動車分野に進出してきている。

ハイブリッド機構を1社で供給

本特集では、国内で売り上げの多い主要部品メーカーと主要海外部品メーカーの技術トップにインタビューした。電機メーカー、中でも日立製作所はハイブリッド車に積極的だ。2005年3月にトヨタ自動車が発表した「ハリアーハイブリッド」では、リアの駆動用モータを供給した。いすゞ自動車の「エルフ」ハイブリッド車では、インバータ、モータ、バッテリをまとめて手がけている。日立製作所オートモーティブシステムグループCTOの児玉英世氏は、ハイブリッド車の市場は今後ますます拡大すると見る。

「これほどの原油高になると、ディーゼルのメリットも薄れ、ハイブリッド車の注目度が高まってきている。2004年に欧州メーカーを訪れた時はハイブリッド車を考えていないと言っていたが、ここ1年で状況が変わった」(児玉氏)。

【PART2】技術トップインタビュー

クルマの視点で部品を開発

内燃機関はまだ進化する

|

デンソー |

|

常務役員 |

|

伊藤昇平氏 |

|

2005年のトピック |

|

・噴射圧180MPaのコモンレールシステム(ピエゾインジェクタ採用)商品化 |

今後の研究開発で重視するのは?

高機能、低コスト、高精度の三つで、20年前から基本は変わらない。ただし形はどんどん変わっている。昔はディーゼルの噴射装置というとドイツBosch社の溢流式が主流だったが、コモンレール式に完全に変わった。形は変わったが、高機能、高精度で、結果的に安くなっている。

今後も基本は変わらないが、難しいのは機能をどうするかだ。例えば燃料の噴射系でいえば、高圧にすれば粒を微粒化できるから高圧にしている。そこでどこまでやるか。現在の180MPaから1000MPaにするのか、10万MPaまでなのか。

エンジンは空気を吸って、燃料を噴いて、火を付けて、排ガスが出てきて、それを処理している。そこで空気と同じものを排出すれば何の問題もないはずで、それが理想のエンジン。そのためには、噴射圧の高圧化以外に様々な方法がある。

例えば触媒やフィルタのようなものか?

進化なんてものじゃなくて、ずっと良くなるだろう。燃料を燃やして終わりというような原始的な内燃機関は終わる。

地球の中の堀り方を考えれば、まだ100年間石油はもつのではないか。これからは燃やし方を考えなくてはいけない。代わりとなる効率のよい燃やし方が見つからないから暫定的にハイブリッド車などを作っているだけだ。完成車メーカーはどこも2100年を考え、2050年、2030年のクルマの姿を考えている。そこから2010年を考える。そうでないと、技術の種は出てこない。

図●第38回技能五輪国際大会

2005年5月25日から開催した同大会で、デンソーの渡辺章二氏(下)が「ポリメカニクス」(精密機器組み立て)で金メダルを獲得した。

【PART2】技術トップインタビュー

システムを連携させて

車の魅力アップに貢献する

|

アイシン精機 |

|

副社長 |

|

藤森文雄氏 |

|

2005年のトピック |

|

・レクサスGS用の「アクティブスタビライザ」をトヨタ自動車と共同開発 |

2005年の成果としてアピールしたい技術は?

技術的には、「レクサスGS」に採用された電動アクティブスタビライザ。実際に体験したが、コーナリング時にロールを抑えることで、車の走りが変わると実感した。技術的にPRするなら、一つの大きな新製品だと思う。

次の展開として、どういう方向性を考えているのか。

当社ではボディ系、エンジン系、駆動系、シャシー系など幅広く手がけている。これまで各系列で完結したシステムを提供してきたが、それぞれの系列がうまくつながる形になれば、クルマの魅力アップに貢献できる。

グループ会社のアイシン・エィ・ダブリュなどは、ナビマチック(ナビ協調シフト制御)を実用化しており、カーナビの情報を先取りして自動変速機の変速を制御している。その感覚で言えば、例えばスタビライザとエンジン関係の部品の連携などは、これから進めていく方向かと思っている。

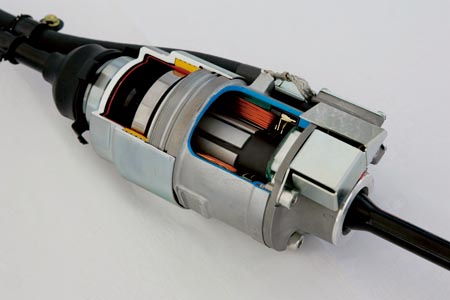

図●「アクティブスタビライザーサスペンションシステム」

車体のロールを抑えることができる機構でレクサスGS430に採用。他社が油圧を使うのに対し、この機構は電動式のため応答時間が早く油圧のロスがない。トヨタ自動車との共同開発。

【PART2】技術トップインタビュー

コンポーネントを改良すれば

モジュールも進歩する

|

カルソニックカンセイ |

|

副社長 |

|

山縣秀司氏 |

|

2005年のトピック |

|

・モーターアシスト付きのATコントローラを「ラフェスタ」「セレナ」(共に日産自動車)に供給 |

|

2006年の重点課題 |

|

・メキシコ工場でモジュール生産を開始 |

2005年の成果といえば?

モーターアシスト付きの自動変速機コントローラを「ラフェスタ」「セレナ」に供給した。操作性を飛躍的に改善しているほか、搭載時の幅を狭くできるため設計自由度が高く、インストルメントパネルの中に配置できた。

そして、まもなく量産を開始する小型軽量のエアコンコンプレッサ「SVC-10」。小型軽量で音が静かな点では世界トップクラスで、日産自動車の「ブルーバードシルフィ」から量産を開始する。

売り上げに占めるモジュール比率は、2004年度の30.5%から2005年度は40.4%へと増えている。2005年は中国でもモジュールの本格生産を開始した。中国・広州の工場で「ティーダ」と派生車向けの生産を本格的に始めた。

それでは2006年の展開は?

メキシコでもモジュールの生産を開始する。新規のモジュール立ち上げは、2006年のメキシコで一巡すると思っている。米国生産の「アルティマ」、日本の「スカイライン」からモジュールを始めたが、2006年には両車種とも全面改良が計画されており、第2世代のモジュールを展開する。それは、コックピットモジュールとフロントエンドモジュールだ。

図●次世代型コックピットモジュール

2004年の東京モーターショーに展示した「Σ11」。室内ユニットを改良することで空調システムを30%小型化。センター部分にコンパクトに収めている。

【PART2】技術トップインタビュー

将来は荷重を計測する

マルチセンシングハブが主流に

|

日本精工 |

|

代表執行役専務 |

|

町田尚氏 |

|

2005年のトピック |

|

・推力1万2000Nの電動パワーステアリングを開発 |

2005年、アピールしたい成果は?

基本的に自動車の商品戦略はモーターショーを頂点に組み立てている。今まではベアリングを並べて、「こういう製品を持っています」という商品陳列型だった。2005年はモーターショーを技術成果の発表の場にした。

電動パワステや軽量コラムを開発

たとえば推力1万2000Nのコラム式電動パワーステアリング。今までコラム式でこれだけの推力はなかった。そしてステアリングコラムの軽量化で、二つ出展した。一つはマグネシウム合金を使った非常に軽い欧州向けタイプで、もう一つはハイドロフォーム成形の鋼管のコラムを使い、軽く信頼性を上げたもの。他にも第3世代ハブ、変速機に使われているニードル軸受、路面のグリップ力を検知する「マルチセンシングハブユニット軸受」、トロイダルCVT、ボールねじを使った自動MTなどを出展した。将来に向けたものでは、ハイブリッド車のモータ用ベアリングを開発している。

今、挙げた中で2006年以降の拡大を期待しているものは?

1万2000Nの電動パワーステアリングは、早期の実用化が期待できる。長期的に考えて、おそらく主流になるだろうと考えているのがマルチセンシングハブユニット軸受だ。今までABSのセンサを組み込んでいたが、これからは荷重も検知する。現在は横軸方向の力だけだが、それ以外の力や速度を測ってほしいという要望もある。

図●コラム式電動パワーステアリング

コラムを駆動する「コラム式」で推力1万2000Nまで対応する。排気量3.0Lクラスの車両に搭載できる。これまでコラム式は小型車向けが多かった。

【PART2】技術トップインタビュー

健康診断や指静脈認証で

クルマは「動く家」を目指す

|

日立製作所 |

|

理事 |

|

児玉英世氏 |

|

2005年のトピック |

|

・2005年4月にCIS(Car Information System)事業部がスタート |

2005年、研究開発の成果は?

2004年3月にCIS事業部(Car Information System)事業部をスタートさせた。日立製作所のEMS(エンジンマネジメントシステム)とEP(エレクトリックパワートレーン)、それと旧日立ユニシアの走行系、EMS系、さらに旧トキコの走行系(サスペンション、ブレーキなど)、さらに情報系を加えて事業部としてスタートした。

自動車メーカーからは、当社が部品メーカーとして先行開発力もあるという評価を得ていたこともあり、業務を統合化した。日立グループには、クルマ関係のグループ会社が非常に多い。日立金属、日立電線、日立化成工業、鉛電池を手がける新神戸電機もある。その新神戸電機と日立マクセル、日立製作所が出資した、日立ビークルエナジーというLiイオン2次電池の専門会社もある。

2005年の大きな成果は、日立ビークルエナジーのLiイオン2次電池が、「エルフ」(いすゞ自動車)のハイブリッド車に採用されたこと。モータとインバータにも日立製が採用されている。「プリウス」(トヨタ自動車)には様々なメーカーが部品を供給しているが、当社は日立グループとしてセットでハイブリッドシステムを納入することができた。

東京モーターショーに展示して、一番関心が高かったのが指静脈認証技術。2008年くらいに搭載できないかという話をもらっている。

図●ドアハンドルに静脈認証装置

2005年10月の東京モーターショーで展示した。指の甲側の静脈パターンを読み取る。

【PART2】技術トップインタビュー

植物油由来の樹脂で

エンプラ領域を目指す

|

豊田合成 |

|

副社長 |

|

鈴木孝昌氏 |

|

2005年のトピック |

|

・「レクサスGS」用のサイドエアバッグ、「RAV4」用のニーエアバッグ、「ステップワゴン」用の3列目向けカーテンエアバッグなど |

2005年の成果でアピールしたいものは?

部品メーカーとしてのキーワードは環境、安全、快適、そしてグローバルだ。安全では、量産車に採用された例として「レクサスGS」(トヨタ自動車)用の後席サイドエアバッグや、「RAV4」(トヨタ)に採用された性能を上げたニーエアバッグがある。ホンダ向けでは新型「ステップワゴン」の3列目向け小型カーテンエアバッグ。これからも乗員保護のために高性能化が要求されてくる。正面からだけではなく、側面、後ろからの追突、あらゆるケースで安全を確保するための開発が主流だ。

後面衝突用のエアバッグとは?

そういうニーズが出てくる。開発の動向としては、まずはムチ打ち症への対応がある。また、コンパクト車で3列目シートを持つクルマが増えている。追突された場合はムチ打ちだけでなく、損傷を受ける可能性がある。

座る人が子供でも高齢者でも対応できるよう、人に合わせて調整する機能もいるだろう。エアバッグによる損傷も防がないといけない。大きい人であれば大きく開くなどの調整機能も考えられる。

図●3列目シート用の小型エアバッグ

ホンダ「ステップワゴン」(左)に搭載。3列目シートを跳ね上げていた場合に動作しないよう、1~2列目とは分離している。

【PART2】技術トップインタビュー

インホイールモータを自社開発

摩擦損失の低減が使命

|

NTN |

|

常務 |

|

岡田健治氏 |

|

2005年のトピック |

|

・「インホイール型モータ内蔵アクスルユニット」「モノリングCVT」「インテリジェントアクスル」を東京モーターショーに出展 |

東京モーターショーでは新型のCVTやインホイールモータが注目を集めた。

「モノリングCVT」(p.25参照)は、プロトタイプができたところだが、実現には少し時間がかかると思う。インホイールモータ(p.100参照)は、モータコアも含めてすべて独自で開発している。東京モーターショーにはほかにも第4世代ハブジョイントの「4Sハブ」、そしてハブとジョイントにセンサをつけて、タイヤの反力を軸方向と前後方向に取れるようにした「インテリジェントアクスルユニット」(p.100参照)などを出展した。実用化するための量産開発は来年からと考えている。

今すぐにでも実現できそうなものが多い。

4Sハブも、具体的に自動車メーカーと進んでいる案件がある。コンパクト化では大きなメリットがある。

軸受に求められるのは、軽量、コンパクト、そして低トルク(摩擦損失低減)だ。摩擦損失低減は環境技術につながる。当社の新製品「高負荷容量円すいころ軸受け」を例に取れば、摩擦損失を50%低減できるものもある。

インホイールモータは当社だけではできないため、少し先の実用化になりそうだ。東京モーターショーに出展した後に何件か問い合わせは受けている。

図●マイクロHL円すいころ軸受

油膜を形成しにくい条件での長寿命化を実現した。ころ表面にマイクロHL加工を施し、微細なくぼみを形成する。金属接触率が小さいなどの効果がある。変速機やデファレンシャル向け。

【PART2】技術トップインタビュー

LED、HIDで従来できなかった

クルマのデザインが可能に

|

小糸製作所 |

|

専務 |

|

後藤周一氏 |

|

2005年のトピック |

|

・レクサスGS.IS用のHIDランプを供給 |

研究開発の重点項目は?

当社ではクルマがどうなるかを見すえて、それを先取りする形で開発を進めている。大きな流れとしては安全と環境がある。環境では有害物質をなくすことと低燃費化がテーマ。燃費はランプにも大いに関係する。安全、環境を実現していくためには、電子技術あるいはシステム商品化が必要になってくると考え、電子技術部、システム商品企画室を2001年以降に設立した。

そしてもう一つ、意匠性も重要だ。ランプには法規制があり、それらを満たすことと同時に、見た目も考慮しないといけない。それがクルマの魅力、スタイリングを引き立てることになる。

電子部品、システム化の例は?

例えば当社で言う「GDHL(Gas Discharge HeadLamp)」、一般的にはHID(High Intensity Discharge)、あるいはキセノンランプと呼ばれているが、これにはバラストという電子部品が必要になる。さらにオートレベリングという、車高を検知してランプをコントロールする機能は、欧州では昔から法規制があったが、日本でも2006年1月以降の生産車から義務付けられる。この機構には車高に合わせてコントロールするECU、アクチュエータ、そしてセンサも必要になる。

ハンドルを切った方向に、ヘッドランプが動くAFS(Adaptive Front-lighting System)も、舵角センサ、車速センサ、ECU、アクチュエータが必要。ランプそのものが電子制御されたシステムとなっている。

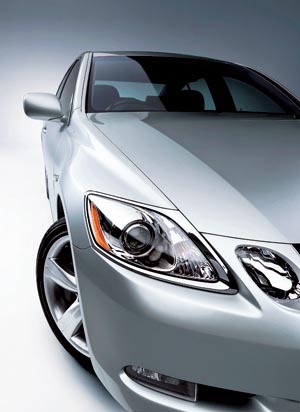

図●新型ヘッドランプが可能にしたスタイリング

レクサスGSではHIDランプを横から挿入する方式とした。従来よりも150mmほど、ランプの位置を後ろに配置できる。

【PART2】技術トップインタビュー

ハイブリッドを開発中だが

今後も主役は内燃機関

|

ドイツRobert Bosch社 |

|

Member of the Board of Management |

|

Dr. Bernd Bohr氏 |

|

2005年のトピック |

|

・プリクラッシュセーフティシステム「PSS1」をAudi A6などに供給 |

2005年に発表した技術は?

特に強調したいのはドライバー補助に関するもので、例えばアクティブセーフティの「PSS1(Predictive Safety System 1)」がある。「A6」(Audi社)に搭載した衝突予知ブレーキ補助や、新型「Sクラス」(DaimlerChrysler社)のナイトビジョンが具体例だ。そのほかブレーキ制御系では横滑り防止装置の「ESPplus」の量産を開始したほか、ガソリン直噴エンジン向けの第2世代の噴射装置も注目に値するだろう。

今後の研究開発の方針は?

過去10年間の研究開発費は平均で売り上げの8.3%だった。2004年には9.2%になり、2005年は10%の少し下のレベルまで伸びる。研究開発の投資に関しては、当社がNo.1ということだ。

将来は車両ネットワークシステムに注力する予定で、アクティブセーフティとパッシブセーフティを組み合わせた「CAPS」(Combined Active and Passive Safety)プログラムを推進する。

図●PSS1を初搭載

プリクラッシュセーフティシステムの「衝突予知ブレーキ補助」をAudi A6に初搭載した。衝突を予想して緊急ブレーキをかけやすくする。

【PART2】技術トップインタビュー

SOFCで年間10億ガロンの

燃料を節約できる

|

米Delphi社 |

|

Executive Director |

|

Dr. Andy Brown氏 |

|

2005年のトピック |

|

・ドライバー保護モジュールをフランクフルトショーに出展 |

現在の開発テーマは?

当社では現在、三つの技術分野において技術革新を進めている。統合型安全技術(Integrated Safety)、コミュニケーション、そして「E3」と我々が呼んでいるエミッション、燃費(Fuel Economy)、エネルギだ。

2005年には乗員に合わせて大きさを変えるエアバッグ「Dual-Depth Passenger Air Bag」を世界で初めて量産車に搭載した。また、2004年にはレーダを使った駐車支援システム「Forewarn Backup Aid」を商用車向けに発表している。これは24GHz帯のレーダで障害物を検知するもの。

コミュニケーションでは常に家庭や職場をクルマとつながった状態にする。衛星ラジオを米国で展開しているほか、無線LAN技術を使うことで、家庭のパソコンの情報をクルマにダウンロードする仕組みも実現している。

E3では、ユーロ4やユーロ5など法規制への対応を進めているほか、代替燃料の分野ではバイオ燃料を実現するための技術に力を入れている。