|

最終回 部品材料の標準化 |

|

設計者に積極的に参加してもらう |

斉藤 実

プロセスイノベーションコンサルティング 代表

部品材料の標準化は,うまく実践すれば即座に「コスト削減」という効果となって現れる。全社の方針として,積極的に取り組むべきだ。ともすると,設計者は部品材料の標準化には否定的。設計者に前向きに取り組んでもらうように説得した上で,あまり負荷にならないような仕組みづくりが必要だ。また,推進をリードするのは生産技術部門が望ましく,専任担当者は必ず置くべきだ。(本誌)

部品材料の標準化は,直接会社の利益に貢献するという点で,大きなテーマだ。しかし地味で目立たないこともあり,重要性になかなか気付かない人が多い。

一部の人がボランティアで行っている企業もある。一方で,専任担当者を置き部品の標準化に取り組んだ会社は,多くが成功している。標準化の最終回として,部品材料の標準化とその担当部門の考え方を解説する。

関門で新部品を確認

部品標準化においてまず必要とされることは,新製品に使う部品が本当にその製品に適切であるかを確認することと,部品が際限なく増えないように,既存の部品で対応できないのか確認することである。新しい部品を使いたいときに,関係部門の“関門”を通る仕組みをつくるのである。

この関門は,設計者の負担にならないように配慮することが重要だ。関門で確認することは(1)製品が求めている機能を満たすこと(2)製品のライフサイクルにわたって品質を保障できること(3)必要な納期までに部品の確保ができること(4)コストがリーズナブルであること―などである。

これらと同時に,これまで社内で使われていた部品では賄えないために新部品が必要であることを確認する。確認したら,新部品の社内部品番号を登録申請する仕組みにする。これらの承認作業は,設計部門ではなく生産技術,購買,品質保証などの部門が実施するのがよい。

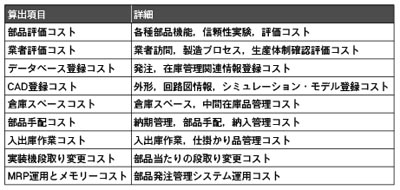

表●部品管理コストの算出例

部品の管理コストを算出するためには,多くある算出項目のそれぞれに対して詳細にコストを求めなくてはならない。部品の管理コストは多いときには100万円にも達する。