|

次への飛躍に備えるPLM |

|

日経ものづくり主催「PLMコングレス」から |

設計開発と生産を支援するPLM(製品ライフサイクル管理)の導入意欲が高まっている。 PLMが特別な存在である時期は過ぎ,製造業にとって必須のプロジェクトになった。 着実に取り組んできた先進ユーザーは,貴重な経験を具体的に語り始めている。 その指摘からは,設計開発と生産の新しい姿が垣間見える。 ソニー,森精機製作所,マツダ,いすゞ自動車,松下冷機,東芝がPLMへのポイントを明かす。

|

部品表,ワークフロー |

|

ソニー |

|

ゼロからの見直しで部品表システムを一本化 |

ソニーは2004年,試作,先行手配,本手配,設計変更といった設計イベントにかかわる部品表システムを統一した。これまで同社は,これらの設計イベントに対して,1972年に構築した「PADICS」という全社統一の部品表システムと,それとは別にカンパニーが構築したさまざまな試作部品表システムを使用してきた。それらを,ソニーグループの電子機器製品分野のほぼ全域において,グループ統一部品表システムである「Qoo」に一本化した。

同グループでは,部品表システムの乱立により,オペレーション工数の増大,メンテナンスコストの増大,データの不整合,柔軟性の低下といった問題を抱えていた。

|

顧客サービス,遠隔保守 |

|

森精機製作所 |

|

携帯電話を機械に組み込み手厚いサービスを実現 |

PLMでは製品ライフサイクル全体を管理対象とするから,製品を納入した顧客に対して手厚くサービスすることも重要だ。売りっ放しでは,永遠の顧客となってくれることは難しい。また,サービスをすることで顧客の情報が得られれば,次の製品開発に顧客ニーズを反映できるメリットもある。

情報ネットワークをうまく活用して,効果的なサービスを提供しているのが森精機製作所だ。同社が販売している工作機械は生産財であるため「故障したら顧客にとっては死活問題」(同社常務取締役の藤嶋誠氏)。サービスを充実させることは,顧客に選択してもらうための最重要項目だ。

|

費用対効果 |

|

マツダ |

|

効果金額を予算に織り込む |

マツダが1996年に開始した「MDI(Mazda Digital Innovation)」プロジェクトは,その第1フェーズを2004年3月に終え,2004年4月からは第2フェーズである「MDI-II」が進行中である。

第1フェーズ(MDI-I)の内容を説明する中で,同社エンジニアリングシステム部部長の滝口哲郎氏が「実は一番重要」と語るのが図だ。MDIプロジェクトを進める上で何にこだわったかを個条書きにしたもので,MDI成功の五つの秘訣といえる。

図●MDIプロジェクトの特徴

これら五つのポイントにこだわったことが,MDIプロジェクトを成功に導いた。

|

3次元CAD/CAE |

|

いすゞ自動車 |

|

出図前の最終確認をバーチャルで実施 |

いすゞ自動車は,(1)コンカレント開発(2)バーチャル研試(3)開発初期部品表(4)生産準備の効率化―という4本柱でデジタル開発を推進している。開発工数を50%,生産試作段階の不具合を約90%低減し,開発期間を24カ月以内とするのが目標だ。

4本柱の中心となるのが「バーチャル研試(V研)」と呼ぶ工程。デザインレビュー(DR)を経てPDMシステムに登録された3次元データを,出図前に評価する工程だ。同社はこのV研を,すべての新規プロジェクトに対して適用している。

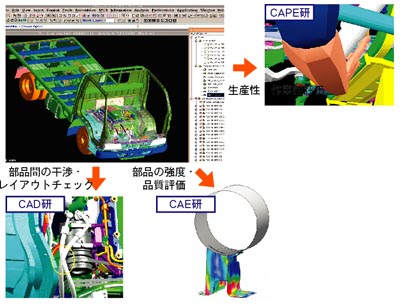

図●出図前の確認「バーチャル研試」

いすゞ自動車では,部品間の干渉やレイアウトをチェックする「CAD研」,部品の強度や品質をチェックする「CAE研」,生産性や作業性を評価する「CAPE研」―の三つで構成するバーチャル研試(V研)を,出図前のチェック工程として組み入れている。

|

設計変更,CAE |

|

松下冷機 |

|

理論より実践,CAEで設計変更前倒し |

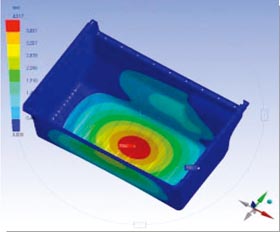

冷蔵庫の製品開発プロセス改革に取り組む松下冷機は,その一環として3次元化を推進。設計者自身がCAEを活用するなど,設計変更の前倒しに拍車を掛けようとしている。

以前から開発期間の短縮に取り組む同社は,1995年に12カ月だった商品化決定から発売までの期間を,2001年には7カ月にまで縮めていた。だが,5カ月の短縮は「開発部門の頑張りに頼りすぎたもの」(同社冷蔵庫事業部 技術グループ商品設計チームの田中逸雄氏)。

|

部品表管理 |

|

東芝 |

|

市販ツールと運用の工夫で業務の85%をカバー |

東芝は,2001年から「c-Engineeringの推進」をテーマにPLMシステム構築に取り組んできた。現在は市販PDMツールをベースに,開発プロジェクト管理,製品構成管理,部門間・協力会社間・事業所間のコラボレーション,商品企画・ポートフォリオ管理,経営指標管理といったシステムに取り組んでいる。

その結果,製品開発におけるプロジェクト管理と,製品開発プロセスの見直しを通して,開発期間を短縮できた。また,資材部門と設計部門のコラボレーションによる調達コストの削減もできるようになってきている。