実物は雄弁に語る

本誌は、今ものづくりの最前線で実施されている試作を「パワーアップした試作」と呼ぶ。それは、時間がかかる、コストがかかるといったかつての負のイメージを払拭すると共に、製品の高度化に伴って生じる難易度の高い評価項目をクリアする能力を秘めるものだ。だからこそ多くの企業が今、試作を見直し始めているのである。

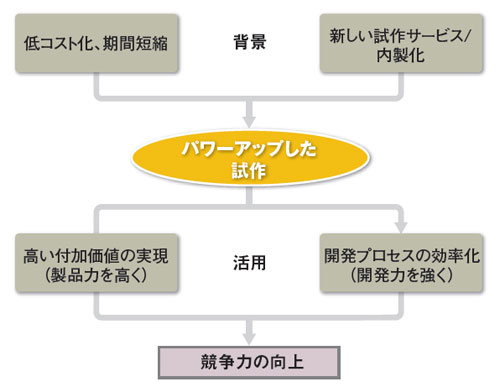

このパワーアップした試作は、製造業がグローバル市場で戦うための「高い製品力」と「強い開発力」をもたらす(図4)。

高い製品力とは、デジタル評価では難しい人間の感性のような部分を大切にして付加価値の高い製品を造る力だ。例えばライオンでは、洗剤などの容器の評価に3Dプリンタによる試作を導入した。実際に内容物を入れた状態で、持ち上げたり、内容物を外に出したりする際の手の感触を評価する。

それまでは切削加工した試作品はあったが、あくまでも外観検討用(図5)。シート材を成形することで中空形状の試作品を作ることもあるが、液漏れしてしまうため内容物を入れた評価はできなかった。3Dプリンタを使うことで、従来は困難だった液体を入れた状態の評価が可能になったのである。

一方、強い開発力とは、開発期間の短縮や開発コストを削減するなど、効率的な開発プロセスを実現する力のことである。変速機メーカーのジヤトコでは、従来マザー工場の量産試作の工程で実施していた検証を、試作部門がその前工程の試作で評価するようにした。

実際には、実物を前に置いて、作業者がどのように手や体を動かして作業するか、切粉がどう出るか、という机上では把握し切れない項目を評価する。量産試作の前工程で、こうした作業性の評価を一通り終えることにより、量産試作から量産への移行が極めてスムーズに進む。結果、同社の大目標である、グローバル化した生産拠点の垂直立ち上げの実現に貢献するのである。

試作することを、遠回りのように感じる人も少なくないだろう。確かに、デジタル評価で全て済ませることができれば、それに越したことはない。しかし試作品という実物は、それを見た人、触れた人に対し雄弁に語りかけてくる。

トンボ鉛筆は、前述した修正テープ「MONO ergo」の開発において社外の専門家とのコラボレーションに試作品が大いに役立ったと話す。使いやすい形状を効率的に見つけ出すのに試作品は不可欠だった。ライオンは、試作品をベースにさまざまな部門の人が連携し、意識の共有化が進んだり新しいアイデアが出やすくなったりしたと証言する。

一見、遠回りに感じる試作だが、パワーアップした試作は開発を円滑に進めるための有効な手段に他ならないのだ。以下、パワーアップした試作を活用して、いかに「高い製品力」と「強い開発力」を手に入れたか、先進企業の事例を紹介する。

3D-CADやCAEなどによるデジタル評価の弱点を補う技術開発も進む。その1つが、拡張現実感(AR)を活用した技術だ。立体視可能なヘッド・マウント・ディスプレイ(HMD)などを装着し、実際の風景や実物(現実世界)にコンピュータ画面(仮想世界)を重ね合わせて見せる。

図は、キヤノンが開発した「MREAL」の利用風景。現実にあるのはマーカーを印刷した立方体だが、HMDを通すと複合機がその場にあるように見える。手の位置を検出してスイッチなどを操作することも可能だ。サイズ感なども把握できる。

同装置を導入したある企業では、従来、3Dモデルを活用したデザインレビューなどに取り組んできたが、実際には画面に収まりきらない製品を縮小表示することに限界を感じていたという。しかも、3Dモデルとはいえ画面は2次元だ。CADデータだけでなくCAEの結果もARによって見せることで、現象の把握度が高まるとともに、設計案に対するフィードバックも多くなるという効果を得られたという。