1ラインで全機種を生産

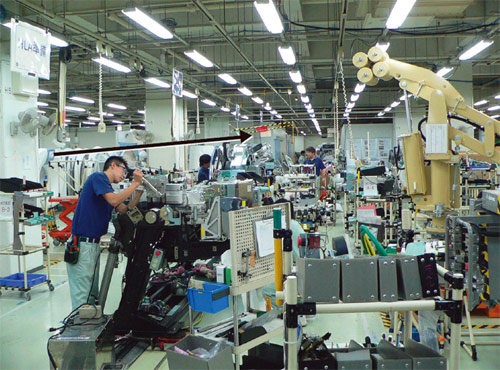

メイン・ラインは、1時間に1mのスピードでゆっくりと動いている。図4の手前側からスタートし、それぞれの持ち場に配置されている作業員が、必要な部材を組み立てていく。奥まで進むとガントリーの完成となる。この時間が、前述の通り5時間というわけだ。

現在は、朝の工場の始業と同時に1台目のガントリーをラインに流し、160分後に次のガントリーを流している。ライン上には、同時に最大3台のガントリーが流れる。物理的には同時に最大4台まで対応できるため、仮に需要が高まったとしても、現行のラインで生産能力を25%向上させることは可能だと説明する。

メイン・ラインは1本のみ。この一つのラインで、あらゆる機種を生産する。現在は、5種類のX線CT装置のガントリーを生産しているという。もっとも、機種によって組み立てまでに必要な工数は大きく異なる。しかし、サブラインでの下ごしらえの度合いを機種によって変更することで、メイン・ライン自体は常に1時間に1mの同じスピードで作業できるように調整しているという。

一つのラインで複数の機種を生産するメリットについて、GEヘルスケア・ジャパンは「機種が変わると、必要な作業が変わるため、作業員の集中力がとぎれない」と説明する。一方で、1ライン方式の場合は、何か問題が発生すると、すべての生産が止まってしまうという課題がある。このため、「当初、1ライン方式を導入しようとした際には、反対の意見も多かった」(GEヘルスケア・ジャパン)。実際、導入当初は、すぐにラインが止まる事態が頻発し、かなり苦労したと、同社は打ち明ける。

しかし現在では、問題が発生してラインが止まるケースは極端に減少しているという。「何か問題が発生すると大きな損失につながるため、逆に、開発・設計・製造部門が一体となって、問題の発生原因を徹底的に追究して改善しようという意識が生まれた」(GEヘルスケア・ジャパン)。