ここからは、熱処理工程を例にして改善活動の対象と内容を絞り込んでいくシミュレーションの実践法を説明していく。具体的な工程として、ある部品を熱硬化性接着剤で接合した後、炉で硬化させる工程を想定する*1。

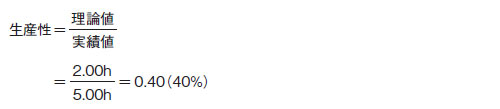

シミュレーションは、最初に上式における理論値を求めることから始める。段取りにもムダがなく、接着後はすぐに炉に投入できる理想的な状態で作業した場合、必要な時間を積算すると2. 00時間(h)になった。これが理論値である(文末の別記記事参照)。しかし、実際の工程では熱処理工程がバッチ処理なので、部品の数がある程度まとまってから炉に投入する。その他の工程でも仕掛かり品が多く、1バッチ当たりの作業時間を計測してみると5.00hに達していた。この全体作業時間が、実績値に当たる。従って、この時の生産性は、

である。

これで生産性を一般指標として数値化(見える化)できた。つまり、無次元の0以上1以下の数値に転換できたわけだ。しかし単に数値化しただけでは、何をどのように改善すべきかは分からない。そこで能力と効率の式に当てはめていく。すると

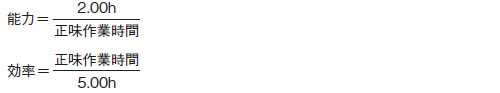

となる。ここでの価値実績分は、「正味作業時間」を充てる。正味作業時間とは、生産に直接関わり付加価値を生む作業時間の合計である。すると次式のようになる。

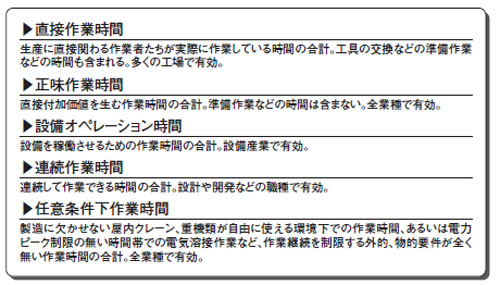

VPMを適用する際には、価値実績分として何を採用するかが非常に重要である。本質的な価値を表す価値実績分は、VPM が重視するValue(価値)と直結しており、それをいかにして正確に捉えるかが生産性向上のカギを握るといっても過言ではない。

価値実績分として正味作業時間を採用することは、実は最も分かりやすい例だ。正味作業時間以外にもさまざまな価値実績分が考えられる。企業規模や職種、職場などで最適なものを選ぶ必要がある(図1)。

*1 この工程自体は架空のものだが、筆者たちがコンサルティングを行った複数の実例を基にしている。