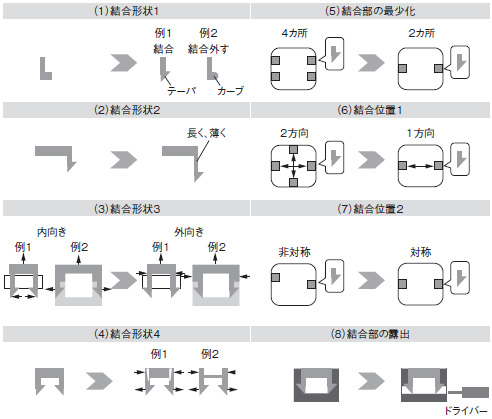

まずは、スナップフィットの形状についての検討だ。組み立て時の結合動作を軽減するには、スナップフィットのフック部(突起)の挿入方向にテーパやカーブを設ける〔図1の(1)〕。加えて、分解時に結合を外しやすくするには、抽出方向にもテーパやカーブを設けるとよい(ただし、外しやすさは結合という本来の目的とは逆向きの機能となるため、その程度には注意が必要だ)。併せて、脚部を長く、薄くすると、脚部が柔軟になり挿入しやすくなる〔同(2)〕。

スナップフィットは組立性では群を抜いて優れているが、分解となるとやや難があるともいえる。特にフック部が内側に向いていると、フック部を両側へ開いて外さなければならず、両手での作業が必要になる可能性が高まる。これを避けるには、フック部を外向きにしておく〔同(3)〕。どうしても内向きにしなければならない場合は、結合を外す動作を軽減する形状(例えば、つまめばフック部が外側に開く洗濯バサミのような形状)をあらかじめ採用しておくとよいだろう〔同(4)〕。

スナップフィットの形状だけではなく、結合数や位置も大きく組立性・分解性に影響する。結合数は、少なくするのが基本〔同(5)〕。結合数が膨大になるようでは、他の結合方法の方が組立性・分解性が高いということになりかねない。

結合の位置は、2方向に4カ所の結合をしなくて済む場合は一方向2カ所にとどめる〔同(6)〕。この時、位置を上下左右対称にすることも重要だ〔同(7)〕。こうすることで、組立性・分解性を維持したまま結合力を高められる。

分解性向上のためにはフック部を露出させるのが基本だが、どうしても露出させるのが難しい場合は、ドライバーなどの工具を挿入できるような設計にするとよい〔同(8)〕。

これらの事例を参考に、社内でスナップフィットの設計標準を作成しておくと便利だろう。