経済産業省が新エネルギー・産業技術総合開発機構(NEDO)を通じて推進する「希少金属代替材料開発プロジェクト」においても、結晶粒の微細化と粒界相の改善によってDyやTbの使用量を減らそうという取り組みが進んでいる。「希土類磁石向けディスプロシウム使用量低減技術開発」だ。

そのテーマリーダーを務める東北大学大学院工学研究科教授の杉本諭氏によれば、結晶粒の微細化に向けては、磁石の原料合金におけるラメラ間隔(後述)の短縮、および同原料合金を砕いて作る磁粉の微細化、といった観点から研究開発を実施。粒界相の改善に関しては、Dyを粒界相に均一に分散させるための新たなプロセスの開発という切り口で臨んでいる。

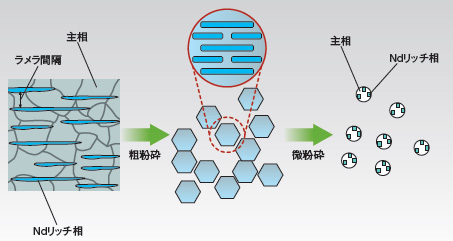

このうち、ラメラ間隔の短縮を担当しているのが、三徳である。通常、Nd-Fe-B系焼結磁石の原料合金は、主相のNd2Fe14Bの間に、柱状のNdリッチ相がほぼ一定の間隔で現れるように造られている(図7)。そのNdリッチ相の間隔をラメラ間隔と呼ぶ。

ラメラ間隔を狭める利点は、原料合金を砕いて作る磁粉を微細化しても、主相の周りにNdリッチ相がちりばめられた磁粉をたくさん作れることだ。磁粉の粒径に対してラメラ間隔が広すぎると、Ndリッチ相が付いていない磁粉が多くできてしまう。これでは、焼結しても主相の周りがNdリッチ相でしっかりと包まれた結晶を作ることは難しい。

一般に、Nd-Fe-B系焼結磁石の原料合金は、スリップキャストと呼ばれる製法で造られる。高速に回転するドラムの表面に溶かした同合金を垂らして急冷却するというものだ。三徳は、その冷却速度などの最適化によってラメラ間隔を狭めようと、研究開発を進めている。

Heガスでジェットミリング

磁粉の微細化については、インターメタリックス(本社京都市)が研究開発を進める。同社では、粗粉砕した原料合金を微粉砕するジェットミリングという方法を改良することで、実験室レベルだが「約1μmと微細な磁粉を造る技術を開発済み」(同社代表取締役の佐川眞人氏)だ。

ジェットミリングは、粗粉砕した磁粉を高速なガス流の中に入れ、磁粉同士を衝突させることで微粉砕する技術だ。通常は窒素(N2)ガスを使うが、同社が新たに開発した方法ではヘリウム(He)ガスを使用する。「HeはN2よりも軽いので流速を上げやすく、短時間に微粉砕できるため、(磁粉を微細化しても)表面が酸化しにくい。さらに、Heは不活性ガスなので、N2と違ってNdと化合物を作りにくい」(東北大学の杉本氏)という利点もある。

興味深いのは、同社がジェットミリングを用いて微細化した磁粉を焼結するための新しいプロセス「PLP(PressLess Process)」を、同プロジェクトとは別枠で独自に開発していることだ。磁粉を微細化すると、磁粉の表面積が増えてNdリッチ相が酸化しやすくなる。これを防ごうと考案したのが、このPLPだ。

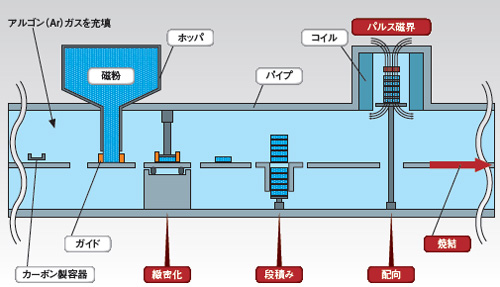

PLPの最大の特徴は、高濃度のアルゴン(Ar)ガスで満たされたパイプの中で、磁粉の充填から焼結までの一連の工程を実施することである(図8)。具体的には、まずホッパから同パイプ中のカーボン製容器に磁粉を供給し、それを手で押さえる程度の圧力で容器に押し込む(緻密化)。次に、この容器をパイプに入れたまま、蓋をして幾つかを段積みにし、コイルで5Tほどの強いパルス磁界をかけて磁化の向きをそろえる。最後に焼結すると、磁石が完成する。

従来の焼結法と違って、プレスのために空気中で磁粉を型に入れたり抜き出したりといった操作が不要になる。しかも、緻密化する際も軽く押さえる程度なので、潤滑剤やバインダが少なくて済む。そのため、磁粉が酸化しにくく、不純物も混じりにくくなる。ちなみに、「プレスしなくても焼結体の密度はプレスしたものと変わらない」(佐川氏)という。

同社では、実証装置を2号機まで造って、既に効果を確認済み。ラメラ間隔が3μ~4μmの原料合金をHeジェットミリングで微粉砕した粒径が約1μmの磁粉を使うことで、焼結後の主相の粒径が約1.5μmと微細なNd-Fe-B系焼結磁石を作製できたという。同磁石の保磁力は、DyやTbなしで約1592kA/m(20kOe)と高い*6。

Dyの粉末を磁粉と混ぜて焼結

Dyを粒界相に均一に分散させるための新たなプロセスを開発しているのがTDKだ。粒界拡散法に属する「H-HAL法」と呼ばれるものである。

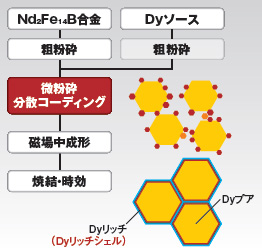

現状の粒界拡散法との最大の違いは、Dyの供給源となる物質(Dyソース)を焼結前の圧粉体を作るまでの段階で混ぜてしまうことである(図9)。具体的には、粗粉砕したDyソースと磁粉を高速ジェットミリングで微粉砕しながら均一に混ぜ合わせることで、磁粉の周りにDyソースの粒子を均一に分散させる。直径数μmの磁粉と同1μm未満のDyソースを焼結させる際、均等に配されたDyソースからDyが粒界に沿って拡散していくため、主相をDyリッチ相でしっかりと包み込みやすくなる。

TDKによれば、Dyの使用量が同じ場合、保磁力を通常の二合金法よりも159kA/m(2kOe)上げられる。まだ、粒界相の改善効果では現状の粒界拡散法に及ばないが、磁石の表面近くだけでなく内部深くまで粒界相を改善できる。焼結までで処理が完了する方法なので、焼結後に適用する現状の粒界拡散法との併用も考えられる。

*6 インターメタリックスは、約1990kA/m(25kOe)の保磁力を2012年中にDyなしで実現することを目指して研究開発を継続中である。一方で、焼結後の主相の粒径が3μmと、これまでより主相を微細化した同磁石の実用化(工業化)に向けても取り組みを進めているという。