工作機械の性能がどんなに高まっても,同じように加工したはずの部品の寸法や形状には微小な誤差があり,ばらつきが発生するのが現実だ。例えば射出成形品を得る場合,成形機を同じ条件で動かし続けても,気温や湿度といった環境の変化,成形し続けることによる金型の摩耗などによって成形品は影響を受ける。組み立てにおいても,人手かどうかにかかわらず組み付けの誤差は生まれるものだ。

もちろん,この誤差を小さくするように設計/製造の両面から取り組むわけだが,それでも誤差はゼロにはできない。基本的に,この誤差は目標とする寸法などを中心として上下にばらつく。このばらつきの許容範囲を,製品の仕様やコストなどを総合的に考えて決めるのが公差設計である。

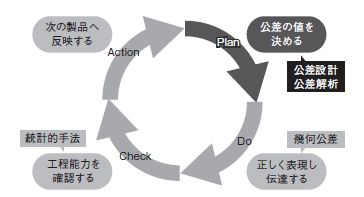

公差設計で中心となるのはこの「値を決めること」ではあるが,ここで終わってしまっていては公差設計の実力は向上しない。実際に加工や組み立てを何回か実施しながら試行錯誤して公差を決める余裕はないが,製造して部品・製品が出来上がったら,設定した公差値が適切かどうか評価し,次の製品へとフィードバックする仕組みが必要となる。これが「公差設計のPDCA」である(図1)。

品質やコストなどを総合的に,バランスよく考えて公差値を決める公差設計はPDCAの「Plan」に相当する*1。しかし,値を決めただけでは物は造れない。設計者の意図を後工程へと正確に伝えなければならない。

*1 公差値が適切かどうかを実際に製造する前に判断する統計学的な手法のことを「公差解析」と呼ぶ。

この設計意図の伝達手段である図面に公差の情報を正確に表現することがPDCAの「Do」である。特に最近では,より正確な設計意図の伝達が可能な幾何公差方式の重要性が増してきている。

設計意図に沿って加工され,組み立てられた製品の状態を確認するのがPDCAの「Check」である。ここでは単品についてのOK/NGではなく,必要十分な数のデータを収集し,誤差がどのようにばらついているのか(工程能力)を把握することが必要になる。

そして,このように収集された情報を分析し,次の製品における公差設計へと反映させるのがPDCAの「Action」である。設定した公差の値が工程能力に見合ったものだったか,公差の表現方法が適切だったのかなどを確認し,不十分な点があれば修正していけばよい。

公差設計のPDCAを確実に回していきながら公差の「質」を向上させていくことが,非常に重要な取り組みとなる。