東京スカイツリーは、約3万7000ピースの鉄骨を組み合わせて造られている。その総質量は約3万6000t。これだけの量の鉄骨を約2年という短い期間に集中して供給するため、新日本製鉄、JFEスチール、住友金属工業、神戸製鋼所という日本の主要鉄鋼メーカーと、17社のファブリケーター(鉄骨加工業者)などが力を結集した*1。

*1 東京スカイツリーの塔体は底辺の3本脚で支えられ、約50mの高さで一体化する。その断面は3角形から円形へと徐々に変化していく。3本脚に使う鋼材は、新日本製鉄、JFEスチール、神戸製鋼所がそれぞれ1本ずつ供給した。

ここでは、約1万2700tに及ぶ最大量の鋼材を供給したJFEスチールでの取り組みを例に、円形鋼管の大型化と高強度化の取り組みを見てみよう。円形鋼管は塔体やゲイン塔などに使われており、鉄骨の中でも主役となった部材だ。

鋼管を縦方向に2分割

使われた鋼管の中で、最大のものは塔体の足元に使われるものだ。外径は2300mm、厚さは100mmに及ぶ(図1)。

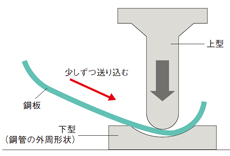

鋼管は、プレスベンドと呼ばれる方法で加工される。一般的なプレスベンドはまず、鋼管の外面形状に相当する金型(下型)と、先端が丸みを帯びた細長い上型の間に鋼板を挟み、温間プレスして曲げる(図2)。これを鋼板の端から少しずつずらして行い、切れ目が入った円筒のような形状にする。そして最後に、その切れ目を溶接して完成させる。

外径2300mmの鋼管でも基本は同じだが、JFEスチールでは、外径2000mm以上の鋼管については、円筒を半分に切ったような形状の部品を2つ組み合わせる方法を採用した(図3)。その最大の理由は、高精度化を実現するためだ。

外径2300mmの鋼管で求められた精度は、その0.1%強である±3mm。外径が大きくなればそれだけ鋼板も長くなり、重くなる。鋼板を曲げていった途中での自重による影響が大きくなってしまうし、工法上、上型をそれなりに長くしないと鋼板と金型が干渉してしまう。