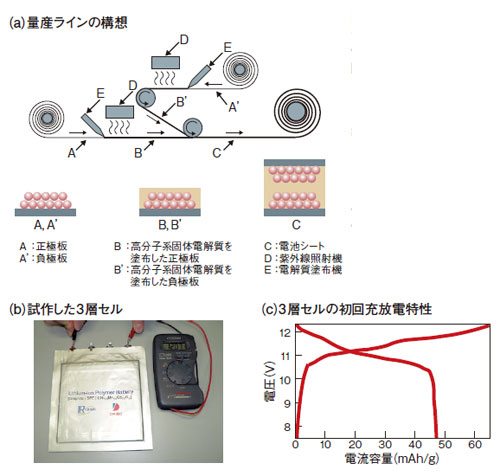

電力中央研究所では,全工程を塗布で製造可能なラインを構想している(図6)。製造方法は至って簡便である。電極材料を塗布した電極板に高分子系電解質を塗布して,その後,紫外線を照射し,架橋して電解質を固体化する。その後,正極板と負極板を密着させるだけである。高分子系固体電解質を厚めに塗布することで,セパレータを不要にできるのも特徴だ。

電力中央研究所では,正極材料にLiNi1/3Mn1/3Co1/3O2を,負極材料には黒鉛などを用いた全固体電池を中心に研究開発を進めている。固体電解質については,ダイソー製のポリエーテル系材料を用いた。同研究所でも正極材料と固体電解質の界面での化合物の生成による性能劣化を防ぐため,活物質の表面を無機物で被覆する。正極材料の被覆によって固体電解質の酸化を防げることから,Li金属に対して4Vを超える電位を持つLiNi1/3Mn1/3Co1/3O2との組み合わせが可能になったとする。

負極材料については,電極を構成する導電補助剤や結着剤との相性を考える必要があるという。導電補助剤はアセチレン・ブラックよりも気相法炭素繊維の方が優れ,結着剤はPVDF(ポリフッ化ビニリデン)よりもSBR(スチレン・ブタジエン)の方が良好な結果を得られたとする。

電力中央研究所は,2~3年後をメドに民間企業に全固体電池の技術を供与し,2015年ごろに量産試作品を登場させたいとしている。実用化に向けた課題としては,寿命を挙げる。「定置向けは寿命が重要であり,現状の2倍程度まで寿命を延ばしたい」(電力中央研究所)とする。