3次元CADの普及とともに,CAEを導入する企業が増えている。剛性,強度,疲労破壊,熱膨張,熱応力などの機械的特性を机上で評価して,早期に設計品質を高められるからだ。設計の途中でさまざまな特性を入力して品質を評価できれば,設計を多様化させる種々のヒントも得られる。

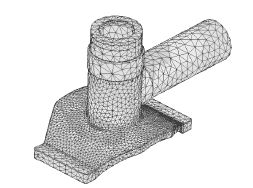

例えば,筆者が勤務する企業では,筆者の所属部署で独自開発した解析ツールを導入。樹脂配管の形状最適化などを実施している(図1)。主に,地震などによって引き起こされる地盤変状に対し,変位負荷に耐えるにはどういう形状が望ましいかを,構造解析で評価しながら設計を進めている。

フロント・ローディングを加速

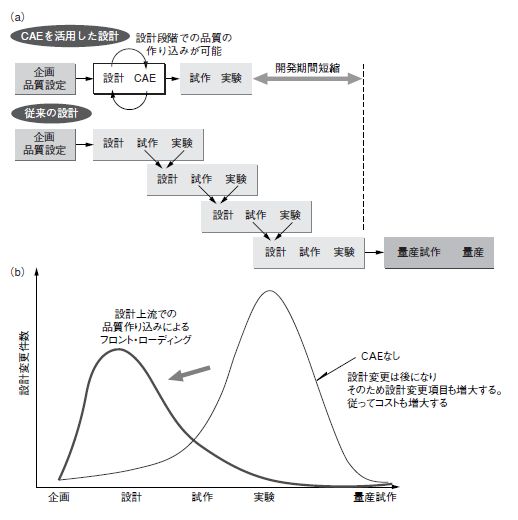

一般に製品開発は(1)開発企画(2)設計(3)デザインレビュー(4)試作(5)実験(6)試作(7)量産試作(8)量産(9)販売――という手順で進む。実際の開発段階では(2)~(5),場合によっては(2)~(6)を複数回繰り返すことになる。

設計に手を加えて改善しようとするなら,設計の上流側であればあるほど変更の余地が大きい。また,設計変更コストは小さくて済み,製品開発コストも抑えられる。全体設計の大枠は初期の(2)で決まってしまうため,(5)の実験で品質の不具合が判明しても,改良できる範囲は限られる。この段階で改良案の確認のために試作と実験を行うとなると多くの時間とコストが必要となる。しかも,一度で品質とコストを満足できなければ,そうした作業を何度も繰り返さなければならない。

もし,初期段階で設計案を評価できれば,設計変更の自由度は飛躍的に増大し,それに要する時間やコストも低減できる。製品開発の初期段階にCAEを取り入れるメリットはまさにそこにある。

CAEを使えば強度などの機械的特性を試作品を作る前にコンピュータ上で把握できる。理想的には,すべての部品・製品について企画通りの品質とコストを満足するまで設計の変更/解析を繰り返し,出図後には狙い通りの性能が出ているかを実験するだけで良い。コンピュータ上で企画ニーズを満足させた上で,後工程に設計情報を流すという,究極までフロント・ローディング化した開発プロセスを構築できるのだ(図2)。