●従業員数:約5600人●主要生産品目:乗用車

ホンダ埼玉製作所の省エネ活動で大きな成果を上げているのは,塗装工程に2009年2月に導入した循環水ポンプである。ホワイトボディや樹脂部品を塗装する工程は,自動車組立工場の中で最もエネルギを消費し,埼玉製作所の全エネルギ消費量の55%を占めている。これは,2番目に消費量の多い溶接工程の14%を大きく上回る。

そのため,「塗装工程の省エネ活動の歴史は古く,これまで200テーマ以上の改善を実施してきた」(ホンダ埼玉製作所塗装・樹脂工場技師の久米康広氏)。その改善活動を通じて,現場は設備の構造や機構,エネルギがどこでどれくらい使われているかという塗装工程の全体像を把握しているのだ。「省エネに関する基礎体力が高まっている状態」と,ホンダ生産本部四輪生産企画室グリーンファクトリー推進センター生産技術主幹の青山隆志氏は話す通り,この基礎体力が現場発の省エネ活動の推進力になっている。

今回の循環水ポンプの取り組みは従来比で平均24%,1826MWh分の電力を削減するというもの*1。これは埼玉製作所のエネルギ消費量のほぼ1%で,二酸化炭素(CO<sub>2</sub>)排出量に換算すると776tの削減になる*2。大口産業用の電力料金を想定した1kWh当たり10円でコストに換算すると,約1800万円の大幅削減に当たる。

*2 大量のエネルギを消費する大規模工場などは,「エネルギーの使用の合理化に関する法律(省エネ法)」によって,エネルギ原単位を年平均1%以上改善する努力義務がある。循環水ポンプの省エネだけで,埼玉製作所の1年分の努力目標を達成したことになる。

この取り組みは,省エネモータへの代替を出発点としながらも,それだけにとどまらず,現場で培われた知恵を盛り込んで大幅に省エネ効果を高めた。この点で,今のホンダの省エネ活動を象徴しているといえる。

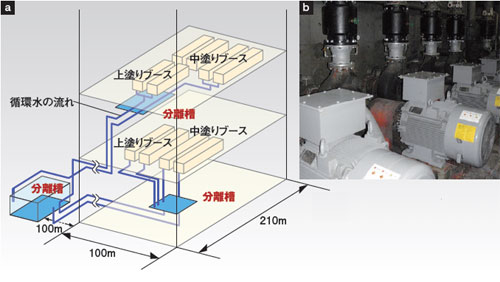

塗装工程は,ボディに塗着しなかった塗料かすを,分離回収する仕組みを備えている〔図1(a)〕。具体的には,塗装ブースでは,天井から床面に向けて空気の流れをつくっており,塗装かすが床面に落ちるようになっている。床には循環水を流し,塗装かすが循環水によって分離槽に運ばれ,水との比重の違いを利用して分離回収される。この循環水の流れをつくるのが循環水ポンプだ〔図1(b)〕。

この循環水ポンプの省エネは,見える化という点では簡単だった。埼玉製作所の中塗りや上塗りの塗装ブースに使われている既設の循環水ポンプは25台だったが,いずれも設置後20~25年が経過していた。つまり,エネルギ効率が悪い設備だったのである。しかし,「モータの置き換えだけなら誰でもできる。その際,どんな工夫をするかが問題」(久米氏)。ここで試されるのが,省エネに対する感度や設備に対する知識。そこから生まれた奇抜なアイデアをベースに,3段構えで臨んだ。