「環境対策や小集団活動の取り組みは,全国の三菱電機の製作所の中でも最も先進的」(同社)という受配電システム製作所。そこが現在取り組んでいるのが,生産時のエネルギ使用量の見える化と,それに基づく現場発の省エネルギ化の改善活動だ。

スイッチギア*1や受配電監視制御システムなどの開発から製造,保守を手掛ける同製作所では,製品が電力や鉄道の受電設備といった社会インフラとして使われることから,高い信頼性の確保に向け生産現場の改善活動に力を入れている。それが生産時の省エネ化にもつながると考え,「製作所が一丸となって,全員参加での省エネ活動を実践している」(同製作所生産システム部長の片山和頼氏)のである。

一巡したインフラの次は

三菱電機は環境負荷低減活動として工場で使うエネルギ消費量の削減を中核的な取り組みと位置付けている(p.41の別掲記事参照)。同製作所もそれに沿って,2004年までにトランスの力率改善,空調やポンプのインバータ化といった工場のユーティリティを省エネ型の新規設備にする活動を展開してきた。「第1ステップ」と呼ぶこの省エネ活動は,生産技術部門である生産システム部が主導する設備更新を柱としていた。これによって二酸化炭素(CO2)の年間排出量を500t近く削減でき,「インフラ設備の省エネ対策は一通り済んだ」(片山氏)。

そこで,続く第2ステップとして始めたのが,生産現場の改善を軸とした「EM(Energy loss Minimum)活動」だ。同製作所におけるエネルギ使用量の約6割を占める生産設備の省エネ化を強化するのが狙い。インフラ整備では拾い切れなかった現場のムダを,きめ細かくとらえて取り除くための改善活動である。

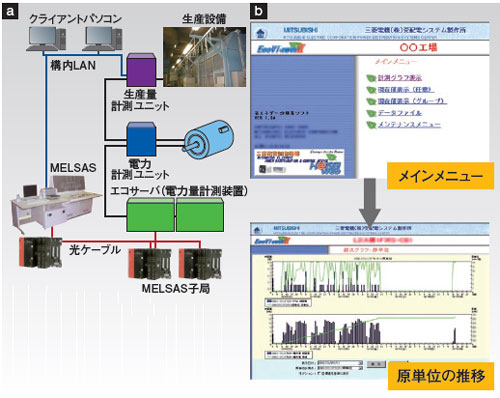

この活動を支えているのが,「EMシステム」と呼ぶエネルギ管理システム。生産設備の電力消費量をリアルタイムで細かく監視できる仕組みだ(図1)。生産ラインに電力計を設置するだけはでなく,生産量を数えるためのセンサなどを付加し,電力量の生産高原単位がリアルタイムで分かるようにした。単に電力の推移を計測しただけでは,本当のムダは見えにくいからだ。その監視データを現場の小集団活動に生かすことで,生産効率や品質向上に加え,省エネという視点での改善を促している。

EMシステムは,同製作所で製造する「MELSAS」という電力監視制御システム製品がベースとなっている*2。それと生産設備に取り付けた電力量計測装置「エコサーバ」を連携させることで,生産設備の電力監視システムに仕上げた。現在,生産設備85点のほか,照明や空調,コンプレッサなどの工場ユーティリティを含め,所内134点の電力を監視できるようになっている。