設計データリリース時の精度を向上させるポイントとして,最後に挙げられるのが,部品が組み立てられる作業の様子を,すべて3次元データで事前に検証するという取り組み。コンピュータ上に擬似的に構築した生産ラインにおいて,クルマが完成するまでのすべての作業を検証*6。これにより,ロボットの配置や動作,作業者の作業性などをバーチャルの段階で最適化し,実際のライン構築時の手戻りを大幅に削減した。

*6 生産ラインを検証するための各種ツールには,米Delmia 社のものを利用し ている。

これまでも日産では,ロボット・シミュレータなどを利用してきた。しかし,これまでのシミュレータの活用方法は,どちらかというとプログラムの生成ツールという位置付けだった。

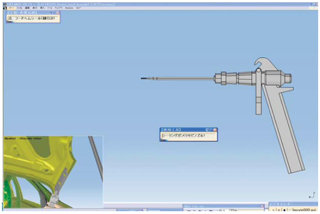

一方,V-3Pでは,ロボット・シミュレータの活用でも,まずはどこにロボットを配置すると生産効率が良いのかといった,生産の成立性や作業性の検証から入る(図5)。その上で,最終的にはロボットのプログラムまでを作成する。

さらに作業者の作業性検討に力を入れている。作業者が手作業で組み立てる様子を3次元化し,手が入るスペースはあるのか,視野は十分に確保できるのかなど作業のしやすさとともに,長時間の作業でどれだけ腰に負担がかかるのかなどの項目も検討。これらの検討結果を,実際の作業を指揮するライン長と一緒に見て,どのように改善していくべきかを討論し,実際のライン構築に反映した。

このような取り組みが可能になったのは,何もシミュレーション・ツールを充実させたからだけではない。ノウハウCADの取り組みのように,シミュレーションが実施できるデータを早い段階でそろえられるようになったことも一つの要因だ。また,シミュレーション時に必要となる製品情報,工程情報などは一元管理されているため,検討時に収集しやすくなっている。

ここまで突き詰めることで,設計データリリース時には設備データの作成も完了しているし,作業工程の検証も完了している。このため,「設計データリリースのタイミングでは,設計だけでなくエンジニアリングが終了したと言っている」(日産の福士氏)。

さらに,作業工程のシミュレーションの様子は,必要に応じてアニメーションや画像データで蓄積し,作業者の教育に利用している(図6)。実際のものがなくとも作業者にイメージを持ってもらえるので,習熟期間の短縮に貢献している。

新製品は,発売直後が最も競争力を持つ。従って,この時に多くの数を市場に投入したいはず。作業者の習熟度が上がらなければ,生産量も確保できないため,この取り組みは多くの製造業で参考になる。

設計変更は紙の時代の10%

以上,紹介してきたような取り組みにより,V-3Pではデザインフィックス時のデータ品質を,これまでのプロセスと比較できないほどに高めることに成功した。これにより,試作の数も1回だけになった。