オムロンは、旭硝子や東京大学大学院工学系研究科機械工学専攻准教授の鈴木雄二氏と共同で、1個1000円以下と低価格化が狙える小型の振動発電機を試作した。振動の激しいタイヤ内に設置するタイヤ空気圧監視装置(TPMS:tire pressure monitoring system)や、生産ラインの振動検知器などの蓄電装置を置き換える用途を想定する。蓄電装置の交換が不要になり、ほぼ「メンテナンス・フリー」(オムロン)の装置を作れるとする。

最新の試作機の発電量は、周波数30Hzで加速度0.5Gの振動入力時に20μWとなる。これを2012年ごろには100μWまで向上させる計画だ。発生した電力を数十秒から数分かけてキャパシタにため、間欠的に機器を動作させる際に利用する。外形寸法は20×20×4mmと百円玉くらいで、質量は3.2gと軽い。2009年度内に、温度や気圧などを測る各種センサ,無線通信モジュールと一体化し、本格的な実証試験に移る予定である。

電極にエレクトレット

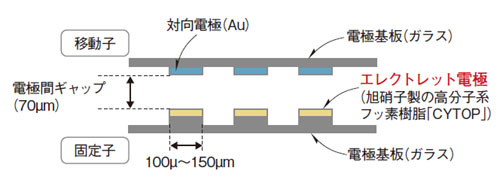

発電は、二つの電極の対向面積が振動により変化すると、それに応じて静電容量が変わることで電流が取り出せる仕組みを利用する。オムロンは一方の電極に、正と負の電荷に分極した状態が保持されているエレクトレットを使った。もう一方の電極はAuである。これらの電極を、2枚のガラス板上にくし歯状に配置した。こうすることで電極の対向面積の変化量を大きくでき、振動に応じて静電容量が変化しやすくなる。

エレクトレット材料には、旭硝子製の高分子系フッ素樹脂「CYTOP(サイトップ)」を採用した。CYTOPを使ったのは、加工しやすいため。高分子系なので、ガラス板に蒸着させてエッチングするという簡単な手法で電極を作れる。エレクトレット材料として一般的な無機物を使えば、加工に時間がかかり、高価となる。

ギャップの維持がカギ

安定して大きな発電量を得るには、二つの電極間の電位差を大きく保つことが重要となる。一般に発電量は電位差の2乗に比例する。今回は電極構造に工夫を加えるなどで、従来700V程度の電位差を約1000Vまで高めた。

電位差を大きくするには、電極間ギャップを小さくするとよい。この試作機では電極間ギャップを約70μmとした。オムロンによると、これが発電性能と生産性を考慮した最適値という。ギャップが大きいのは論外だが、小さくして電位差を高めすぎると空気の絶縁破壊強度を超えてしまい、放電してしまう。その上、電極同士が接触しやすくなる。接触するとエレクトレットに蓄積した電荷が対向電極へ流れてしまい、発電しなくなる。

オムロンは、はんだボールのような形状のスペーサを、電極基板を格納するパッケージ内部に設置した。電極基板にスペーサを取り付けないことがミソである。一方の電極基板上にスペーサを付けて二つを対向させた方が、ギャップの維持は容易である。だが、こうすると、ただでさえ複雑な構造になりがちな電極基板がさらに複雑となり、高価になりやすい。「パッケージに取り付ける方が、製造上は圧倒的に簡単」(オムロン)という。

このスペーサの材質や加工方法などの詳細は明かしてない。「いかに摩擦が少なく、加工しやすい材料を選定するかが非常に重要」(オムロン)と述べるにとどまる。

さらに、発電機の用途を広げやすい工夫も凝らしてある。共振周波数を簡単に変えるために、電極基板の移動子側の保持に二つのコイルばねを使ったことである。例えば歩行時の振動周期は数Hzで、高速道路などの高架では20~30Hzとなる。コイルばねのばね定数を変えれば、これらの用途に簡単に対応できる。

次ページに開発者の談話を掲載しています。