「ぜひうちにお任せください」

「例のカメラの件ですけど。ICの形で提供するのではなく,もろもろの部品を基板に搭載するところまでうちに任せてもらえんでしょうか」

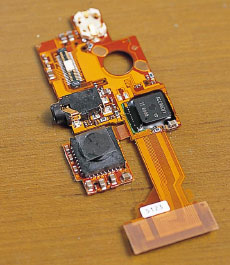

「そりゃ構わんですが,なかなか厄介ですよ。うちで実装方法を検討してるんだけど,結構難かしくて。フレキシブル基板ありますよね。普通は基板同士をつなぐのに使うんですが,今回はあれを,カメラを載せる基板として採用することにしたんです。ここがうまくいかなくて。あと,0603っていう超小型部品も,今度初めて使うもんですから」

「分かってます。『フレキ』は前に使ったことがありますから,扱いにくさは十分に認識しとります」

そう言って安心させ,ダメ押しとばかりに天理の技術力をアピールする。「CMOSセンサって温度管理がえらい難しいんですわ。周りの部品が熱くなるとノイズが出たりするんでね。この前も携帯型パソコン向けのやつをやらしてもろうたんやけど,まあ,うちの連中はセンサのことよう分かっとるからできたようなもんの,ちょっと間違えたらえらいことになるんでねぇ」

「そうですか。こっちはカメラに関しては素人みたいなもんだし,失敗は許されんし,その道のプロにお願いするんが早道かもしれんなぁ。それはそうと,量産の方は大丈夫なんですか。天理の方では,あんまり大きな量をやったことがないと聞いとったんですが」

「そのために,この西田に来てもらったんです。彼は生産技術のエキスパートでから。なあ」

「はい。任せてください。きっちり作らせてもらいます」

2人は,CMOSセンサの扱いだけでなく,プラスチック・レンズ実装時の熱対策や光学調整がいかに大変かを説き,天理サイドが,受け入れ体制を万端整えていることを繰り返し説明した。

難しいのは知っとったけど

広島は落ちた。その朗報を携え,西田と藤田は帰路を急ぐ。

「それにしてもオレら,凄腕営業マンいう感じやったなぁ」

「相手は完全にのまれとったわ」

「あんだけ言うたんやから安心したやろ,あっちも」

「『きっちり作らせてもらいます』とか言うてしもうたからなぁ」

「言うとった,確かに言うとった。言うた以上は頼むで,きっちり。これまでやったら別の仕事といっしょで済んだけど。今度は数が違うで。専業や。」

「ところで,フレキ基板の扱いは大丈夫,言うてたけど,よう知っとるの?」

「大丈夫とは言うとらんやろ。けど,経験はあるんや。カラー・ザウルスのときに,ちょびっと。ほとんど手作業でできるくらいやったけど,扱いが難しいいうことは,よう分かった」

「そんなことならあっちでも分かっとったわ。何かしらんけど,頼りないなぁ。今度は手作業いうわけにはいかんで。あの数やから」

「そんなこと言うても,そんな数作ったことないんやもん,分からんわ。でも,大丈夫,大丈夫言うとかんと,仕事もらえんやろ」

「それはそうやけど。けど,頼りないなぁほんまに大丈夫なんかなぁ」

「そんなん言われてもな。オレまで心配になってきたわ」

良品率20%からのスタート

二人が抱いていた不安は,早速現実のものとなる。協力工場に製造を依頼していたフレキシブル基板の出来が散々というのだ。

フレキシブル基板の生産を担当する住友電工プリントサーキットからの報告を受けた藤田は,早速同社の滋賀工場に向かった。

工場に着いた藤田を,険しい表情をした住友の柏木修二が出迎える。

「藤田さん,ほとほと困りましたわ。これまでと違って,部品がたくさん載るでしょう。その分,回路パターンも細かくなって,予想以上に苦戦しとります。これ見てくださいよ」

「何や,これ。回路パターンが切れとるで。こっちは,部品を載せるところに何か被っとるようやな。パターンが見えんし…これもそう,あ,これも」

「それはですね,こうやって,手でこすってですね,息をふーっと吹き掛けて…。ふーっ。これでパターンが見えてきます」

「ええっ,1個1個そんなことせなあかんのですか。1日に1万台作るんですよ,1万台。しかも,きれいに剥がせんし。ほら,これ,無理に剥がしたら断線しとる。これでいったい,どんだけ不良が出るんです?」

「80%ですね」

「そんなに歩留まり低いんですか?」

「いや,不良率が」

「え? ということは,歩留まりは20%」

「ええ,そうです」

「この『ふー』でそうなるわけ」

「そうなんです」

「で,やらんとどうなるの?」

「汚いです」

「そんだけ? なら,このまま使うしかないやろ。それにしても,汚いなぁ。うちはいいけど,お客さんはどう言うやろ。心配やなぁ」

藤田と柏木は,さっそく広島へ向かうことになった。

「何じゃこりゃ,汚いなぁ」

広島のパーソナル通信事業部の生産担当者も,やはり同じ反応だ。

「しかも,数がまだ出せんのですが…」

「そう言われてもなあ。この仕事受けるときに,フレキの扱いには慣れとる言うとったじゃないですか。約束通り,持ってきてくれんと困るわ」

まあ,そうボヤいてみても,汚いフレキがキレイになるわけではない。何はともあれ次善策を練らなければ。

早速,広島,天理,滋賀の担当者を集めた緊急会議が招集された。そこでまず合意が取れたのは,支障のない程度で品質基準を緩めるということ。これで少しはカメラ・モジュールの組み立て工場に納入できるモノが増えるはずである。

次は,歩留まりを上げるための工程見直しだ。回路パターンや表層処理の方法などを次々と変えていく。こうした対策が少しずつ効果を見せはじめ,出荷されるフレキシブル基板の数は除々に増えていった。

手作業と自動作業ではこんなに違うのか。随分苦労させられたがこれも勉強だ。何はともあれ,これで組み立て工場にモノが入ってくるようになる。西田と藤田の表情に,取りあえず安堵の色が広がった。

―― 次回へ続く ――