ドイツBMW社は,SAE(米国自動車技術会)2006(2006年4月3日~6日,米国デトロイト)で,直列6気筒エンジン向けのMg(マグネシウム)合金製シリンダブロック(論文では「クランクケース」と表記)の製造プロセスを発表した(講演番号2006-01-0069)。

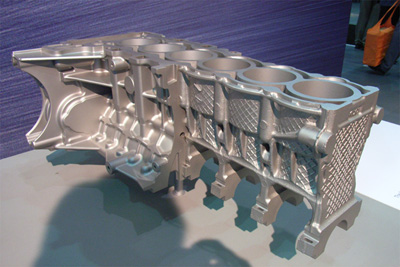

同製造法は,Al(アルミ二ウム)合金製のシリンダライナを金型内にインサートしてMg合金で鋳込む手法。同法によるシリンダブロックを搭載した直列6気筒エンジンは「6シリーズ」や「3シリーズ」に搭載されているが(Tech-On!の関連記事1,Tech-On!の関連記事2),「製造プロセス全体を明らかにしたのは初めて」(同社Light-Metal Foundry General ManagerのMichael Hoesch氏)という。展示会ではこのシリンダブロックのカットモデルを展示した(図1)。

【図1】Mg合金製シリンダブロックのカットモデル。右半分はシリンダライナのAl合金部を剥き出しにしている。 |

製造プロセスの第一ステップは,Al合金製シリンダーライナの製造である。組成は,AlSi17Cu4Mg。低圧鋳造で作製するが,Siの含有量が高いために,通常のダイカスト法に比べ,プロセスの各パラメーターを最適化するのが難しかったという。Al溶湯の挙動をシミュレーションするために,MagnaSoft社のFDM(有限差分法)ソフトウエアを使った。

次にこのシリンダライナの表面にMg合金との密着性を高めるためのAl-Si系の合金をコーティングする。組成はAlSi12である。「Mg合金との密着性をいかに上げるかが,製造プロセスで最も難しかった部分」(Hoesch氏)だという。AlSi12製のワイヤを並行に二つ配置して高電圧をかけることによってワイヤが溶け,圧縮空気を使って表面にスプレー状にコーティングされる。膜厚は約0.1mmだ。

このコーティング膜はポーラスであり,Mg合金をダイカストによってシリンダライナを包むように成形することにより,その際の熱と圧力によってAlSi12層が反応領域となって,Al合金とMg合金を密着させる役目を果たすという。なお,Mg合金の種類としては「AJ62」を採用した。

同社はLandshut工場にMg合金インゴットの溶解炉を建設した。3.5t容量のものが5基ある。Mg合金の溶湯を運搬するために,600kg容量の炉を専用で開発して,フォークリフトでダイカストマシンまで運んでいる。

Mg合金のダイカスト成形プロセスでは,まずコーティングを施したシリンダライナを400℃以上に昇温してロボットでダイカストマシンの金型内にインサートする。ダイカストマシンの型締力は4000tであり,700℃のMg合金を1回につき30kg圧入する。

型を開いてロボットでシリンダブロックを取り出し,熱い内に必要な情報を刻印して,バリ取り後,機械加工して完成となる。巣のチェックにはX線検査装置を使っている。

新非破壊検査手法を考案

品質検査面では,Mg合金部とAl合金部の接合部の検査手法の確立がポイントとなった。既存の非破壊検査法であるX線,超音波,CTなどは熱膨張の違いに起因する微小な欠陥を検出できないために,超音波を使ったサーモグラフィー法(ultrasonic-stimulated lock-in thermography)を新たに開発した。

新非破壊検査法の原理は,超音波を部品に当てることによって欠陥部に微小な振動を誘起して摩擦熱を発生させ,表面に伝わった熱を高精度なサーモグラフィーカメラで検知するというもの。こうして接合部の品質検査が素早く高精度に実施できるようになったとする。

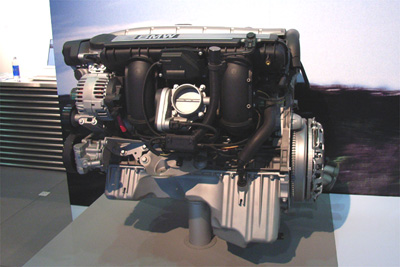

BMW社は今後,直列6気筒エンジンにはこのMg合金を使ったエンジン部品を採用していく方針と言う。展示会場では,Mg合金製シリンダブロック採用の直列6気筒エンジン(図2)と同エンジンを搭載し,この6月に発売予定の「Z4クーペ」(図3,Tech-On!の関連記事3)を展示した。

【図2】「Z4クーペ」に搭載された直列6気筒エンジン |

【図3】展示された「Z4クーペ」 |

【訂正】記事初出時,図2の説明が「『Z4クーペ』に搭載された直列4気筒エンジン」となっていましたが,これは「『Z4クーペ』に搭載された直列6気筒エンジン」の誤りでした。お詫びして訂正いたします。