工場の製造現場では1970年代の後半から、PLC(Programmable Logic Controller)*1、DCS(Distributed Control System)*2というマイクロプロセッサを搭載した制御装置、簡単にいうと制御用コンピュータの導入が本格化しました。そして複数のコンピュータ間の通信にはネットワーク技術が使われてきました。

*1 PLC(Programmable Logic Controller) シーケンス制御専用のマイクロプロセッサを搭載した制御装置のこと。シーケンス制御とは、あらかじめ定めておいた動作の順序や手続きに従って制御の各段階を逐次進めていく制御方式をいう。個々の動作は論理回路を使って実行できるようにしておく。論理回路は、古くは電磁リレーや半導体スイッチといったハードウエアを利用して構成していたが、マイクロプロセッサを搭載したPLCではプログラム(ラダー言語など)で論理回路を構成できる。このため、PLCでは複雑な動作内容の定義や動作内容の変更がかつてよりも容易になっている。主に、FA(Factory Automation)の分野で使用されている。

*2 DCS(Distributed Control System) 制御システムを構成する全ての機器を1つの制御装置で集中制御するのではなく、機能、地域、危険を分散するため制御装置を分散して配置・制御するシステム、あるいはそうしたシステムを構成するための制御装置のこと。各制御装置はネットワークで接続してあり、相互に通信・監視できるようになっている。主に、PA(Process Automation)の分野で使用されている。

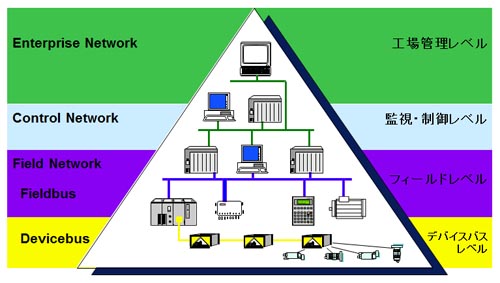

図1は、工場の階層別にどのような種類の産業用ネットワークが導入されたかを示す概念図です。

この当時、大手制御システムベンダーは独自ネットワーク技術を提供していました。これにより、制御システムのコンピュータ間の通信をすることもあれば、制御装置と現場機器(主に回転機器)の通信が実現されることも多くありました。