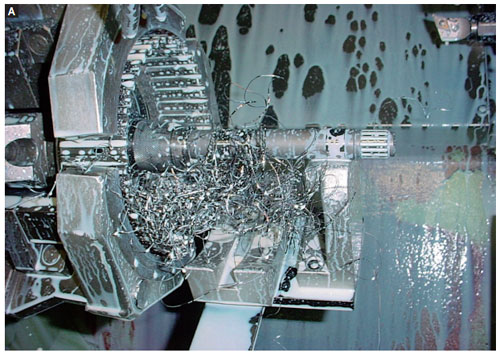

切りくずを真っすぐにする利点は,大きく二つある。一つは,延性に富む材料から発生する切りくずを処理しやすくすること。ここで,写真Aを見てほしい。回転軸に取り付ける部品をプレス加工し,その後に内径を切削する工程で起きた事象だ。プレス用の鋼材は粘りが強く,切りくずが破断しにくい。このため,ゴチャゴチャに絡み合ってしまうことがある。こうなると,作業者が加工機をいったん止めて手作業で切りくずを除かなければならない。

これに対し,切りくずを真っすぐにできれば,絡み合わないように長いまま所定の位置に導ける。そこで分断すれば,加工機をわざわざ止めたりする必要がなくなるというわけだ。

もう一つの利点は,加工能率の向上である。直線的に出てきた切りくずをローラで引っ張って張力を与えれば,切削抵抗が小さくなる。その分,切削速度を高めたり,発熱を抑えたりできる。

実際,「切りくずとチップの間で起きる摩擦力を相殺する程度の張力を与えると,切削力は,張力を与えないときの50%程度で済む」(名古屋大学大学院工学研究科機械理工学専攻教授の社本英二氏)。逆に,張力を与えない場合と同じ切削速度にすれば刃先摩耗を抑えられるため,工具寿命を延長できることになる。

一般に切りくずを排出しやすくする工夫としては,チップのすくい面に複雑な形状の突起や溝(チップブレーカ)を形成し,被削材のもろさを利用して切りくずを細かく分断する方法が挙げられる。ただ,この方法は被削材の切りくずがポキポキと折れやすい材料には有効だが,折れにくい粘り気のある材料には機能しにくかった。写真Aがその証しだ。

この課題に対し,社本氏らの研究グループと村田機械は,延性に富む材料の切りくずが折れにくいという特性を逆手にとり,長いまま所定の位置まで導き,そこで分断する方式を考えた。

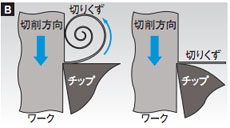

そのためにまず,チップのすくい面に切りくずから離れる方向の丸みを持たせた(B)。曲率については,検討の結果,曲率半径を10mm程度にすることで,切りくずが上向きにカールするのを抑えられることが分かった。

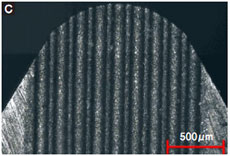

そして,横向きのカールを抑制して切りくずの流れる方向を制御するために,すくい面に深さ0.05mmの9本の案内溝を設けた(C)*。溝の幅を切りくずより狭くすることで,切りくずの一部が溝に入り込み,溝に沿って真っすぐ流れていくのである。

この技術は,SPCCのほか,炭素鋼S45Cやニッケル基合金「インコネル」など,多くの“粘い”材料への適用が期待できるという。さらに,バイトのみならず,エンドミルのような回転工具への応用も有効とみて,研究を進めている。

* 研究ではワイヤ放電加工で溝を加工しているが,量産時には金型で形成できる見込みだ。